Cegła gliniana: skład, właściwości i technologia produkcji

Produkcja materiałów budowlanych jest dość atrakcyjnym i obiecującym zajęciem, ponieważ produkty te będą zawsze poszukiwane. Ale ważne jest zorganizowanie całego procesu według ścisłych reguł technologicznych. Pomijając przynajmniej jedną chwilę, nie da się wydobyć z gliny nawet zwykłej cegły.

Zakup surowców

Pierwszym krokiem jest oczywiście dostawa surowców do zakładów produkcyjnych. Poszukiwania złóż gliny prowadzone są standardowymi metodami eksploracji geologicznej. Po odkryciu warstw eksperci szacują ich grubość, zasoby dostępne do produkcji. W przypadku podjęcia decyzji o wykorzystaniu konkretnego kamieniołomu teren jest oczyszczany z wyprzedzeniem (kolejne 1-2 lata). Musi być uwolniony zarówno od roślinności, jak i oczywiście niepotrzebnych skał.

Często powierzchnia gleby jest rozluźniona, aby ułatwić późniejsze wydobycie. Na tym samym etapie drogi transportowe i energetyczne prowadzą do kariery (w przypadku braku gotowej komunikacji). Glina jest wydobywana przez:

korzystanie z koparek;

kruszenie skał za pomocą materiałów wybuchowych;

przy użyciu stosunkowo małych maszyn (spychaczy itp.).

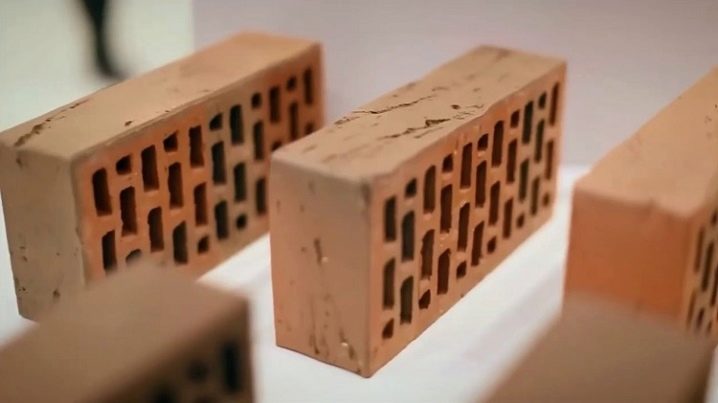

Rodzaje produktów

Produkcja różnych rodzajów cegieł pociąga za sobą znaczne różnice w technologii wytwarzania produktu, nawet jeśli mówimy o produktach tej samej wielkości.

Podwójna cegła wapienno-piaskowa jest lepsza od ceramiki pod względem izolacyjności akustycznej, ale ustępuje jej pod względem:

Odporność na zimno;

stabilność termiczna budynku;

wchłanianie wilgoci.

Jednocześnie tradycyjna czerwona cegła okazuje się droższa. Jego produkcja wymaga droższego sprzętu i trwa znacznie dłużej. Zwiększa się również pracochłonność i zużycie energii. Ale w obu przypadkach surowiec przechodzi kolejno kilka etapów. Najpierw przygotowuje się masę glinianą, nadając jej niezbędne cechy.

Następnie surowy jest formowany, suszony. I dopiero wtedy przychodzi czas wypalania, czyli główna operacja technologiczna. Aby poprawnie wykonać pracę, skały ilaste dostarczane do cegielni sortowane są zgodnie z GOST 1975.

Uwzględnia to:

właściwości ogniotrwałe;

zdolność spiekania;

skład mineralny;

właściwości plastyczne;

odporność mechaniczna w stanie suchym.

Charakterystyka chemiczna surowców implikuje określenie stężenia:

sole rozpuszczalne w wodzie;

tlenek glinu;

składniki gruboziarniste;

drobne zdyspergowane frakcje;

tlenek żelaza;

dwutlenek tytanu;

wolna krzemionka.

Cechy procesu technologicznego

Surowce gliniane, które właśnie zostały przywiezione z kamieniołomu, niezwykle rzadko nadają się do produkcji wysokiej jakości produktów. Aby poprawić jakość surowców, wymagane jest poddawanie ich obróbce pogodowej i klimatycznej oraz zmechanizowanej. Pierwszy etap polega na pozostawieniu mieszanki gliny w kontrolowanych warunkach na 1-2 lata. Przerwa ta jest wymagana do nawilżania, zamrażania i rozmrażania (czasami proces zamrażania i rozmrażania odbywa się kilka razy), do wietrzenia. Po zakończeniu tej procedury wykonywana jest obróbka.

To znaczy:

starannie przemyślana zmiana struktury surowców;

kruszenie gliny, w niej obce wtrącenia;

czyszczenie z dużych gruzu i zanieczyszczeń;

mieszając glinkę, aż będzie gładka.

Technologiczne przygotowanie masy glinianej odbywa się za pomocą różnych specjalistycznych maszyn. Jedni rozluźniają glinę, inni ją mielą, a jeszcze inni rozpadają się (usuwają kamienie różnej wielkości). W cegielniach stosuje się również młyny kulowe i obrotowe, mieszalniki gliny i mieszalniki śmigłowe. Istnieją również wielofunkcyjne urządzenia produkcyjne.

Ale są w stanie zastąpić tylko pojedyncze instalacje, a nie całą linię produkcyjną.

Jak formuje się glinę

W większości przypadków stosowana jest technika plastyczna. Pozwala na przetwarzanie surowców o średniej plastyczności, których wilgotność waha się od 18 do 28%. W tym celu stosuje się śrubową prasę taśmową. Zaleca się stosowanie pras zdolnych do podgrzewania masy glinianej w trybie próżniowym.

Ten tryb przetwarzania zwiększa wytrzymałość surowca.

Jest też trudna metoda. Jest uważany za podgatunek metody przetwórstwa tworzyw sztucznych. Podejście to stosuje się do stosunkowo grubej masy glinianej o zawartości wilgoci od 13 do 18%. Do trudnej obróbki gliny stosuje się prasy hydrauliczne. Można również stosować maszyny z komorami ślimakowymi i próżniowymi. Zarówno przy plastikowych, jak i sztywnych metodach wytwarzania cegieł, niewypaloną masę należy po zakończeniu formowania pociąć na kawałki bloków.

Półsucha metoda otrzymywania półfabrykatów jest stosunkowo rzadka. Stosuje się go, gdy konieczne jest przetworzenie niewystarczająco plastycznych surowców, tzw. chudej gliny. Ten surowiec ma zawartość wilgoci od 8 do 12%. Całkowity czas przetwarzania ulega skróceniu. Sucha metoda produkcji polega na formowaniu cegieł z proszku glinianego o wilgotności od 2 do 6%.

Nie trzeba go suszyć, z takich surowców można uzyskać najbardziej gęste produkty ceramiczne.

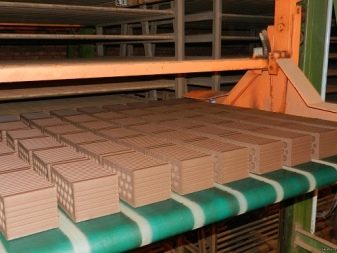

Wysuszenie

Tak czy inaczej, po uformowaniu cegieł zwykle nadchodzi czas na ich wysuszenie. Na tym etapie przetwarzania zawartość wilgoci spada do 5-6%. Jeśli zignorujesz ten wymóg i wyślesz więcej wilgotnych produktów do piekarnika, mogą pękać, a nawet deformować. Nowoczesna dynamiczna produkcja nie może już pozwolić sobie na długotrwałe naturalne suszenie. W celu przyspieszenia procesu stosuje się suszarki komorowe lub tunelowe.

A w celu zwiększenia efektywności technicznej i ekonomicznej produkcji coraz częściej wybiera się instalacje ciągłe.

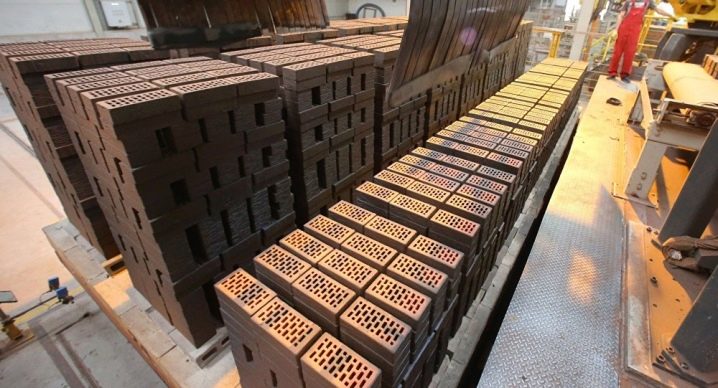

Ostatni etap przetwarzania

Wymagana temperatura do wypalania cegieł wytwarzana jest w różnych typach pieców – najczęściej tunelowych i pierścieniowych.

Wypalanie podzielone jest na trzy mniejsze etapy:

rozgrzanie przygotowanego bloku gliny;

rzeczywisty wpływ temperatury;

systematyczny i stopniowy spadek temperatury.

W pierwszym etapie obrabiany przedmiot jest podgrzewany do 120 stopni. Prowadzi to do parowania wilgoci związanego z efektami fizycznymi. Produkt staje się znacznie mniej plastyczny. Gdy tylko temperatura wzrośnie do 600 stopni, zmiana ta staje się nieodwracalna. Wilgoć resztkowa odparowuje, a glina nabiera amorficznej struktury - wkrótce materia organiczna wypali się.

Jak tylko cegła zostanie podgrzana do 800 stopni, zewnętrzne krawędzie cząstek przedmiotu mocno przylegają do siebie. Dzięki temu gotowa cegła staje się wielokrotnie mocniejsza. Gdy temperatura wzrośnie do 1000 stopni, nadszedł czas na skurcz ogniowy. Gotowy produkt jest spiekany i staje się gęstszy. Substancje łatwo topiące się, zamieniając się w ciecz, otaczają to, co jeszcze się nie stopiło - jednocześnie oprócz zmniejszenia objętości o 2-8%, wytrzymałość mechaniczna cegły nieznacznie wzrasta.

Aby dowiedzieć się, jak zrobić cegłę z gliny własnymi rękami, zobacz poniższy film.

Komentarz został wysłany pomyślnie.