Cechy cegieł gazowo-silikatowych

Cegła silikatowa pojawiła się na rynku materiałów budowlanych stosunkowo niedawno, ale już zyskała ogromną popularność wśród naszych rodaków. Jego parametry techniczne pozwalają na budowę budynków i konstrukcji spełniających wszystkie współczesne kryteria jakości. A jeśli rozważymy materiał z punktu widzenia ceny / jakości, to produkty z krzemianu gazowego z pewnością zajmą jedno z czołowych miejsc.

Co to jest?

Mówiąc najprościej, cegła gazowo-silikatowa jest jedną z odmian betonu porowatego. Na wyjściu materiał okazuje się dość porowaty, ale jednocześnie jego właściwości wytrzymałościowe w pełni odpowiadają parametrom betonu. Główną różnicą jest waga. Bloki krzemianu gazowego są mniej ciężkie - spadek parametru uzyskuje się dzięki pustym przestrzeniom w porach.

W XVIII wieku budowniczowie często dodawali krew byka lub świni do betonu i otrzymywali rodzaj prototypu nowoczesnego betonu komórkowego: podczas mieszania składników białko krwi wchodziło w reakcję chemiczną z innymi substancjami, w wyniku pojawiła się pianka, która po zestaleniu przekształciła się w trwały materiał budowlany.

Jeden z najsłynniejszych inżynierów w Związku Radzieckim, MNBryushkov, już w latach 30. ubiegłego wieku zauważył, że gdy do cementu dodano roślinę zwaną „korzeń mydlany”, rosnącą w republikach Azji Środkowej, mieszankę natychmiast zaczął mocno się pienić i powiększać. Podczas krzepnięcia porowatość została zachowana, a wytrzymałość znacznie wzrosła. Jednak najważniejszą rolę w tworzeniu gazokrzemianu odegrał szwedzki technolog Albert Erickson, który stworzył unikalną technologię wytwarzania materiału poprzez dodanie do cementu gazotwórczych składników chemicznych.

Dziś cegły gazowo-silikatowe produkuje się z cementu z dodatkiem piasku i wapna gaszonego. Następnie mieszanina jest przepuszczana przez autoklawy i poddawana spienianiu z dodatkiem specjalnego pyłu magnezowego i proszku aluminiowego.

Gotową substancję wlewa się do foremek, poddaje suszeniu i utwardzaniu, co osiąga się na dwa główne sposoby:

- in vivo;

- w autoklawie w wysokiej temperaturze i silnym ciśnieniu.

Bloki wyższej jakości uzyskuje się w autoklawie. W tym przypadku stają się bardziej trwałe i odporne na niekorzystne warunki zewnętrzne.

Widać zatem, że blok krzemianu gazowego jest raczej nieskomplikowaną kompozycją niedrogich i szeroko sprzedawanych komponentów, więc materiał jest dość opłacalny w budownictwie mieszkaniowym.

Charakterystyka i skład

Materiał krzemianu gazowego zawiera następujące składniki.

- Cement portlandzki najwyższej jakości, produkowany zgodnie z aktualnym GOST. Składa się z krzemianu wapnia (jego udział wynosi co najmniej 50%) oraz glinu trójwapniowego (6%).

- Piasek zgodny z wymogami regulacyjnymi. Marka ta charakteryzuje się minimalną ilością ilastych i wszelkiego rodzaju wtrąceń gliniastych, których zawartość nie powinna przekraczać 2%. Zawiera również kwarc, około 7-8%.

- Woda procesowa.

- Wapno wapniowe, które nazywane jest „gotującym się kotłem”, do wytworzenia betonu porowatego wymaga składu co najmniej 3 kategorii. Szybkość wygaszania takiego składnika wynosi 10-15 minut, a udział wypalenia nie przekracza 2%.Kocioł do gotowania zawiera również tlenki wapnia i magnezu, których łączny udział sięga 65-75% i więcej.

- Proszek aluminiowy - dodawany w celu zwiększenia gazowania, stosowane są materiały takie jak PAP-1 i PAP-2.

- Sulfonol C jest składnikiem powierzchniowo czynnym.

Skład i cechy technologii określają właściwości materiału, wśród których odnotowuje się zarówno pozytywne, jak i negatywne.

Zalety cegieł gazowo-silikatowych obejmują następujące cechy.

- Zmniejszona przewodność cieplna. W trakcie produkcji materiału wyjściowa mieszanina jest nasycana dużą ilością pęcherzyków ze względu na zawartość pyłu aluminiowego, które po zestaleniu przekształcają się w pory, co znacząco wpływa na przewodność cieplną. Oznacza to, że im więcej porów, tym lepiej materiał zatrzymuje ciepło.

Wyjaśnijmy na prostych przykładach. Jeśli mieszkasz w północnych regionach z surowymi zimami, wystarczy ściana o grubości 50 cm, aby utrzymać ciepło w przestrzeni życiowej.Możesz uzyskać więcej, ale z reguły wystarczy półmetrowa bariera. W miejscach o cieplejszym klimacie grubość może wynosić 35-40 cm, w tym przypadku nawet w chłodne noce w pomieszczeniach pozostanie korzystny mikroklimat i przytulna atmosfera.

- Równie ważną cechą betonu komórkowego jest dobra paroprzepuszczalność. Jeśli poziom wilgotności w pomieszczeniu jest wyższy niż na zewnątrz domu, wówczas ściany zaczynają pochłaniać nadmiar wilgoci z powietrza i wysyłać ją na zewnątrz. Jeśli sytuacja jest odwrotna, wszystko dzieje się dokładnie odwrotnie: cegły gazowo-silikatowe pochłaniają wilgoć z zewnątrz i przenoszą ją do pomieszczenia, szczególnie gdy ogrzewanie jest włączone, gdy powietrze w ogrzewanym pomieszczeniu staje się zbyt suche .

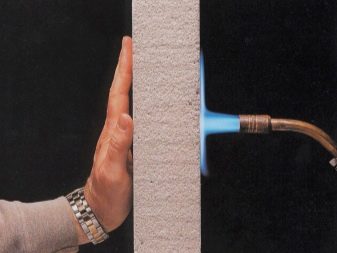

- W przypadku budynków mieszkalnych ognioodporność materiału ma fundamentalne znaczenie. Ściany z krzemianu gazowego mogą wytrzymać kontakt z płomieniem przez około 3 godziny, z reguły czas ten wystarcza do ugaszenia ognia, więc w przypadku pożaru szanse na uratowanie domu są dość duże.

- Niska waga cegieł to również jedna z niewątpliwych zalet materiału. Jest łatwy w transporcie, podnoszony na wysokość, ponadto konstrukcja nie powoduje dużego obciążenia fundamentu, co znacznie wydłuża żywotność domu.

- Bloki silikatowe gazowe wykonane są z naturalnych składników, dzięki czemu materiał jest przyjazny dla środowiska. Całkiem możliwe jest wykorzystanie go przy budowie placówek przedszkolnych i edukacyjnych, przychodni, osiedli i innych budynków, w których brak toksycznych emisji ma fundamentalne znaczenie.

- Otóż przyjemnym dodatkiem będzie doskonała izolacja akustyczna, która jest możliwa dzięki tej samej porowatości krzemianu gazowego.

Aby uzyskać jak najpełniejszy obraz właściwości i cech materiału, nie będzie zbyteczne wspominanie o jego wadach.

- Materiał ma dość niską odporność na niskie temperatury. Bez dodatkowej obróbki powierzchni kompozycja może wytrzymać nie więcej niż 5 cykli zamrażania i rozmrażania, po czym dość szybko zaczyna tracić swoją wytrzymałość.

- Krzemian gazowy komplikuje prace naprawcze, na przykład nie można wkręcić kołka w taki materiał, zaczyna tam wypadać, a zatem nawet zawieszanie półki w domu ze ścianami z krzemianu gazowego staje się trudnym zadaniem.

- Ponadto krzemian gazowy nie przylega do tynku piaskowo-cementowego, dlatego nierealne jest dekorowanie ściany takim materiałem, w bardzo krótkim czasie odpadnie.

- Pory dość intensywnie pochłaniają wilgoć i zatrzymują ją w sobie. Prowadzi to do stopniowego niszczenia materiału od wewnątrz, a także tworzy środowisko sprzyjające rozwojowi grzybów, pleśni i innych szkodliwych dla zdrowia bakterii.

Jednak przy odpowiedniej obróbce materiału można zniwelować wiele wad, więc krzemian gazowy nie traci popularności wśród Rosjan.A niska cena wciąż staje się decydującym czynnikiem przy wyborze materiału budowlanego w naszych trudnych czasach.

Waga i wymiary

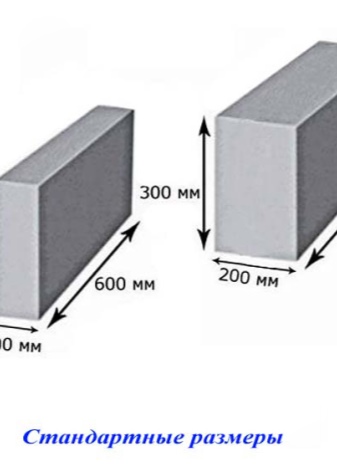

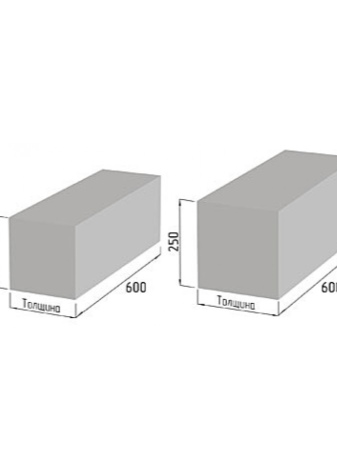

Jedną z głównych zalet materiałów budowlanych z betonu komórkowego jest ich rozmiar, który jest znacznie większy niż wszystkich innych rodzajów cegieł. Dzięki takim wymiarom budowa budynków jest znacznie szybsza. Według niektórych szacunków ołów może być nawet 4 krotny, a liczba spoin i połączeń jest minimalna, a to z kolei znacznie obniża wszelkie koszty robocizny przy budowie i zużycie zaprawy kotwiącej.

Standardowy rozmiar cegły gazowo-silikatowej to 600x200x300 mm. Budowniczowie wyróżniają również półblok ścienny o parametrach 600x100x300 mm.

Możesz znaleźć produkty o różnych parametrach od różnych producentów:

- 500x200x300mm;

- 600x250x250 mm;

- 600x250x75 mm itp.

W sklepach ze sprzętem prawie zawsze można znaleźć produkty o dokładnie takich rozmiarach, jakich potrzebujesz.

Jeśli chodzi o wagę, tutaj zależność jest oczywista: im większa cegła, tym większa jej masa. Tak więc standardowy blok waży 21-29 kg, różnice można określić za pomocą wskaźnika gęstości konkretnego bloku piankowego. Waga to jedna z podstawowych zalet materiału. Tak więc waga 1 m3 krzemianu gazowego wynosi około 580 kg, a 1 m3 zwykłej czerwonej cegły to 2048 kg. Różnica jest oczywista.

Obszary zastosowania

W zależności od parametrów technicznych cegły gazowo-silikatowej, zakres jego stosowania jest również w dużej mierze zdeterminowany.

- Bloki o gęstości do 300 kg/m3 najczęściej stosuje się do izolacji domów drewnianych jako warstwa wierzchnia.

- Bloki o gęstości do 400 kg/m3 przeznaczone są do montażu ścian nośnych i przegród w zabudowie parterowej. Mogą to być zarówno budynki mieszkalne, jak i budynki gospodarcze.

- Bloki gazowe o gęstości 500 kg/m3 będą optymalne dla budynków i konstrukcji 3 kondygnacyjnych.

- W przypadku konstrukcji wielopiętrowej pobierane są bloki o wskaźniku 700 kg / m3, przy czym wymagane jest dokładne wzmocnienie całej konstrukcji.

Zastosowanie bloków gazokrzemianowych pozwala obniżyć ogólny poziom kosztów, a konstrukcje są dość bezpretensjonalne w konserwacji i eksploatacji. Jednak ważne jest, aby wszystkie technologie były w pełni przestrzegane. Wszelkie rekolekcje obarczone są zawaleniem się budynku, więc brak zbrojenia lub niewłaściwe użycie materiałów wykończeniowych może doprowadzić do wielkiej tragedii.

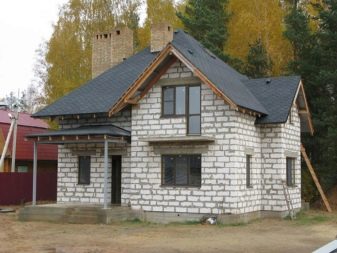

Biorąc pod uwagę fakt, że beton komórkowy ma dość przystępną cenę, a jego instalacja wymaga minimum czasu, możesz nawet zbudować dom własnymi rękami bez angażowania pracy drogich, wynajętych profesjonalistów. Dlatego materiał jest często wykorzystywany do budowy domków letniskowych, małych domów i łaźni. Wyjaśnijmy na przykładzie: dom z klocków budowany jest co najmniej 4 razy szybciej niż dom z cegieł. Ponadto podczas pracy z cegłami wymagana jest obecność pomocników, którzy będą mieszać zaprawę i przynosić cegły, które, nawiasem mówiąc, są znacznie większe niż bloki (jeden blok ma rozmiar 16 cegieł).

Nasuwa się więc dość oczywisty wniosek - zastosowanie bloków gazokrzemianowych jest opłacalne i uzasadnione ekonomicznie, dlatego w ostatnich latach wielu deweloperów wybrało ten materiał. Jednak profesjonaliści zalecają przestrzeganie niektórych zaleceń podczas korzystania z betonu komórkowego.

- Przy zakupie musisz osobiście sprawdzić wszystkie zakupione klocki. Różni producenci dopuszczają odchylenia od GOST, dlatego na tanich cegłach często występują wióry, pęknięcia i nierówności w powłoce.

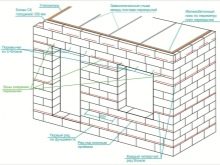

- Przy wznoszeniu 2 lub więcej pięter konieczne jest zainstalowanie wzmacniających słupów nośnych.

- Sufity i ściany z betonu komórkowego nie mogą być pozostawione otwarte, wymagają obowiązkowego licowania, w przeciwnym razie wydajność materiału jest znacznie zmniejszana z roku na rok.

- Surowo zabrania się wznoszenia konstrukcji z betonu komórkowego na glebach o słabej nośności. Podczas budowy konieczne jest wyposażenie fundamentu taśmowego, jest optymalny do pracy z takimi materiałami. Należy pamiętać, że krzemian gazowy jest dość delikatnym materiałem, dlatego przy każdym przemieszczeniu gleby zaczyna pękać, dlatego przy budowie domu ważne jest prawidłowe obliczenie wszystkich parametrów fundamentu i wybranie najbardziej odpornego gatunek betonu.

- Podczas formowania pierwszego rzędu muru konieczne jest wykonanie wysokiej jakości hydroizolacji piwnicy, aby całkowicie wykluczyć przenikanie wilgoci do ścian.

- Wymagany rozmiar bloków gazokrzemianowych należy obliczyć z góry, nakładanie się szwów jest niedopuszczalne, ponieważ może to prowadzić do znacznego osłabienia muru.

- Bloki o małej gęstości mogą zapaść się pod wysokim ciśnieniem, co sugeruje, że przed rozpoczęciem prac budowlanych ważne jest obliczenie obciążenia materiału i sporządzenie szczegółowego planu projektowego.

Aby uzyskać informacje na temat wykorzystania bloku krzemianu gazowego w budownictwie, zobacz następny film.

Komentarz został wysłany pomyślnie.