Opis i wybór przesiewaczy z tłucznia kamiennego

Opis przesiewaczy z tłucznia może być bardzo istotny przy wyborze takiej techniki. Na gąsienicach i innych typach znajdują się ruchome przesiewacze wibracyjne. Konieczne jest zrozumienie urządzenia modeli do oddzielania gruzu od śmieci oraz zasady ich pracy.

ogólny opis

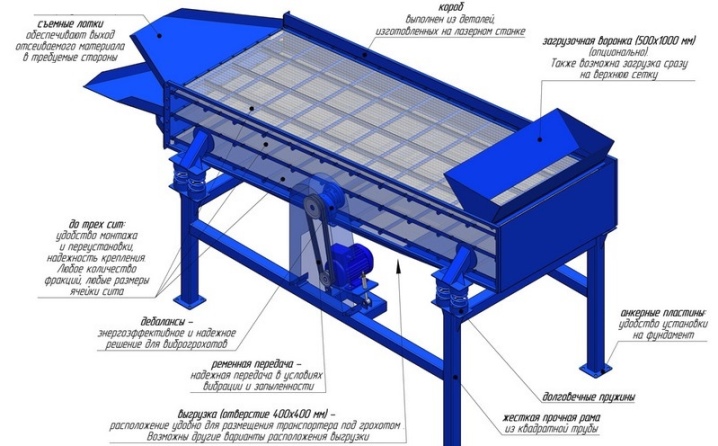

Pod nazwą oferowany jest ekran z kruszonego kamienia specjalne urządzenie składające się z 1 lub więcej sit wibracyjnych. Dzięki tej technice pewnie oddzielają substancje masowe, sortując je według wielkości frakcji. Nawet najprostsza aparatura zapewnia podział masy na mniejsze i większe części. Zwykle wystarcza to do oddzielenia od gruzu. W większości przypadków efekt sortowania jest wykorzystywany w ścisłym związku z kruszeniem (rozdrabnianiem) w sąsiednich jednostkach technologicznych.

Celem badań przesiewowych może być uzyskanie materiału o określonej wielkości. Dokładnie taki, który jest potrzebny do dalszych manipulacji technologicznych, lub do zwrotu zbyt dużej masy do rewizji. Ale operacja ta może być również odpowiednia do oddzielenia nadającego się do sprzedaży kruszywa o danym poziomie wielkości. Takie działania prowadzi się w celu uzyskania szczególnie precyzyjnie postarzanych frakcji substancji.

Zasada działania każdego sita polega na potrząsaniu materiałem na powierzchni sita technicznego, co sprawia, że jest on sortowany wyjątkowo wydajnie.

Wyświetlenia

Wersja inercyjna przesiewaczy wyposażona jest w pojedynczy napęd wibracyjny. Ten układ napędowy umożliwia urządzeniu wykonywanie pionowych drgań orbitalnych. Aby materiał przesuwał się po sicie, pudełko umieszcza się pod pewnym kątem do linii horyzontu. Ten kąt nie może być mniejszy niż 7 i większy niż 17 stopni. Oprócz wibracyjnych wyróżniają się również modele samobalansujące.

Używają pary napędów, które są w przeciwfazie względem siebie. Pudełko będzie oscylować w linii prostej. Taki model, oprócz sortowania materiału, zapewnia jednocześnie jego ruch po powierzchni części przesiewającej. Dzięki temu instalacja jest możliwa zarówno w poziomie, jak i pod niewielkim kątem do horyzontu. Technologia samobalansowania dokładniej sortuje kruszony kamień według rozmiaru, ale jednocześnie zwiększa się całkowity pobór prądu.

W niektórych przypadkach potrzebne są tak zwane ekrany „myjące”, w których dostarczana jest duża ilość wody. Płyn używany do mycia pokruszonego kamienia trzeba będzie w przyszłości jakoś zutylizować, a przetworzony produkt wysuszyć. Różnica może dotyczyć również innych parametrów techniki. Przesiewacze wibracyjne są więc wyposażone w sita o różnej geometrii oczek. Najczęściej jest to kwadrat lub prostokąt, ponieważ to rozwiązanie uznano za optymalne z inżynierskiego punktu widzenia.

Sita stosowane w procesie czyszczenia tłucznia kamiennego wykonane są z materiałów odpornych na ścieranie. Wraz ze stalą konwencjonalną często stosuje się stal gumowaną. W niektórych przypadkach stosuje się szczególnie odporne gatunki poliuretanów.

Przesiewacze wibracyjne mogą przetwarzać surowce o wielkości od minimum 0,3 mm do maksimum 300 mm, a wydajność urządzeń waha się od 300 kg do 1200 ton na godzinę.

Stacjonarne modele przesiewaczy z tłucznia kamiennego są bardzo wydajne. Są instalowane poprzez długotrwałe prace przygotowawcze i ułożenie fundamentu. Urządzenia mobilne same docierają we właściwe miejsce i mogą zacząć działać. Jednak ich wydajność będzie mniejsza. Urządzenia ruchome mogą być śledzone lub kołowe.

Zastosowanie kół zapewnia zwiększoną manewrowość. Sprawiają, że konstrukcja jest lżejsza, a tym samym łatwiejsza w obsłudze. Ale do pracy w kamieniołomach konieczne jest korzystanie z pojazdów gąsienicowych, które są bardziej odporne na negatywne wpływy. Powierzchnie robocze przesiewaczy bębnowych obracają się wokół osi. W systemach wibracyjnych stosuje się specjalistyczną jednostkę wibracyjną.

Wskazówki dotyczące wyboru

Przede wszystkim musisz zwrócić uwagę na:

- cel badań przesiewowych;

- wielkość powierzchni przesiewowych;

- aktualna wydajność;

- Wydajność ekranu;

- zawartość wilgoci w podstawowych surowcach;

- opcja przesiewania na sucho lub na mokro;

- możliwość prania surowców;

- geometria kawałków materiału;

- geometryczna struktura komórek (należy wziąć pod uwagę ten niuans).

Przesiewacze do samodzielnego wykonania doskonale sprawdzają się w badaniach przesiewowych. A także urządzenie może być zaprojektowane do wstępnego (przed wysłaniem do kruszarki) lub kontrolnego (po przejściu) przesiewania. Wreszcie istnieje również połączony tryb przetwarzania. Konieczne jest ustalenie, do czego zdolna jest dana próbka. Oceniając produktywność i wydajność ekranów, inżynierowie analizują:

- struktura granulometryczna przesianej masy;

- zawartość wilgoci w surowcach;

- wielkość i kształt komórek;

- częstotliwości i amplitudy wykonywanych drgań;

- rozmiar urządzenia;

- właściwości fizyczne i mechaniczne przetwarzanego materiału.

Im bardziej suchy ma być przesiany pokruszony kamień, tym szybciej przejdzie przez siatkę sita. Oczywiście wpłynie to bezpośrednio na ogólną wydajność. Należy pamiętać, że przesiewacze mogą przetwarzać materiał bardziej suchy niż 20% lub mokry niż 40%. W przerwie między tymi wartościami przejście surowca przez sito jest niemożliwe, ponieważ parametry nie odpowiadają ani przesiewaniu na sucho, ani na mokro. Idealnie byłoby raczej rozważyć równowagę pomiędzy osiąganą wydajnością a sprawnością techniczną, a nie absolutyzować jeden z tych punktów.

Wśród parametrów powierzchni przesiewających nie ma nic ważniejszego niż wolny przekrój. Jest to nazwa proporcji między całkowitą powierzchnią otworów a przestrzenią, w której się znajdują. Im wyższy ten parametr, tym bardziej wydajny system.

Wielkość poszczególnych ogniw, a także ich kształt dobierane są przede wszystkim ze względów ekonomicznych oraz wymaganej wydajności. Profesjonaliści radzą zwracać uwagę nawet na warunki pogodowe podczas pracy i inne czynniki zewnętrzne.

Konieczne jest sprawdzenie, czy wymiana powierzchni ekranującej będzie łatwa. Jego wymiary powinny zmieniać się wraz ze zmianą właściwości granulometrycznych przetwarzanego materiału. Siatka spawana lub z siatki drucianej bardzo szybko się zużyje. Produkty uzyskane metodą łupania lub tłoczenia są trwalsze.

Najwyższą odporność na zużycie gwarantują modele wykonane z gumy i poliuretanu.

Komentarz został wysłany pomyślnie.