Klasy wytrzymałości orzechów

Orzechy można znaleźć w wielu miejscach, od projektantów dziecięcych po najbardziej złożone mechanizmy. Mogą mieć różne formy, ale wszystkie spełniają te same wymagania. W tym artykule przedstawimy niektóre niuanse związane z ich produkcją i etykietowaniem.

Jakie są zajęcia?

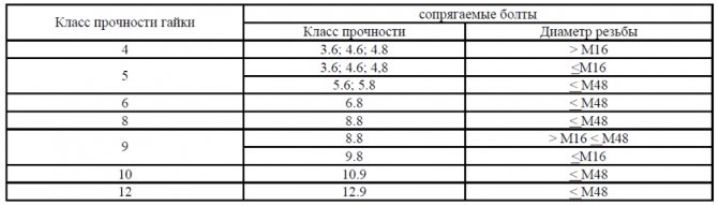

Klasy wytrzymałości orzechów są zatwierdzone w GOST 1759,5-87, co obecnie nie ma znaczenia. Ale jego analogiem jest międzynarodowa norma ISO 898-2-80, to na niej kierują się producenci na całym świecie. Niniejszy dokument dotyczy wszystkich nakrętek metrycznych z wyjątkiem łączników:

- o specjalnych parametrach (praca w ekstremalnych temperaturach - 50 i +300 stopni Celsjusza, o wysokiej odporności na procesy korozyjne);

- samoblokujący i blokujący typ.

Zgodnie z tym standardem orzechy dzielą się na dwie grupy.

- O średnicy od 0,5 do 0,8 mm. Takie produkty nazywane są „niskimi” i służą w miejscach, w których nie oczekuje się dużego obciążenia. Zasadniczo chronią przed poluzowaniem nakrętki o wysokości większej niż 0,8 średnicy. Dlatego są wykonane z niskogatunkowej stali niskowęglowej. W przypadku takich produktów istnieją tylko dwie klasy wytrzymałości (04 i 05) i są one oznaczone dwucyfrowym numerem. Gdzie pierwszy mówi, że ten produkt nie wytrzymuje obciążenia mocy, a drugi pokazuje jedną setną wysiłku, przy którym nić może się zerwać.

- O średnicy 0,8 lub większej. Mogą mieć normalny wzrost, wysokie i szczególnie wysokie (odpowiednio Н≈0,8d; 1,2d i 1,5d). Łączniki o średnicy powyżej 0,8 są oznaczone jedną liczbą, co wskazuje na najwyższy stopień niezawodności śrub, z którymi można połączyć nakrętkę. W sumie istnieje siedem klas wytrzymałości dla orzechów z wysokiej grupy - jest to 4; 5; 6; osiem; dziewięć; 10 i 12.

Dokument normatywny określa zasady doboru nakrętek do śrub pod względem poziomu wytrzymałości. Na przykład przy nakrętce klasy 5 zaleca się użycie przekroju śruby mniejszego lub równego М16 (4,6; 3,6; 4,8), mniejszego lub równego М48 (5,8 i 5,6). Jednak w praktyce zaleca się zastąpienie produktów o niskim poziomie wytrzymałości wyższą.

Symbole i oznaczenia

Wszystkie nakrętki posiadają oznaczenie referencyjne, które pokazuje specjalistom podstawowe informacje o produktach. Są również oznaczone informacjami o parametrach i właściwościach sprzętu.

Symbol dzieli się na trzy typy:

- pełny - wskazane są wszystkie parametry;

- krótki - opisano niezbyt istotne cechy;

- uproszczona - tylko najważniejsze informacje.

Oznaczenie zawiera następujące informacje:

- rodzaj zapięcia;

- klasa dokładności i wytrzymałości;

- pogląd;

- krok;

- średnica gwintu;

- grubość powłoki;

- oznaczenie normy, według której produkt został wyprodukowany.

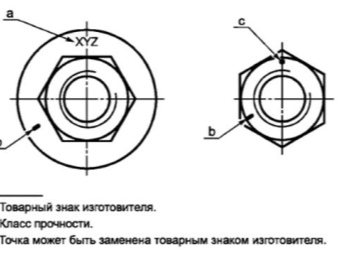

Dodatkowo nakrętka jest oznaczona, aby ułatwić identyfikację elementu złącznego. Nakłada się go na czoło, a w niektórych przypadkach na bok. Zawiera informacje o klasie wytrzymałości i znaku producenta.

Nakrętki o średnicy mniejszej niż 6 mm lub o najniższej klasie bezpieczeństwa (4) nie są oznaczone.

Napis nanoszony jest metodą wgłębienia w powierzchnię za pomocą specjalnej automatycznej maszyny. Informacje o producencie są wskazane w każdym przypadku, nawet jeśli nie ma klasy wytrzymałości. Pełne dane można uzyskać, badając odpowiednie źródła. Na przykład informacje dotyczące nakrętek o wysokiej wytrzymałości można znaleźć w GOST R 52645-2006. Lub w GOST 5927-70 dla zwykłych.

Technologia produkcji

We współczesnym świecie stosuje się kilka technologii, za pomocą których produkowane są orzechy. Niektóre z nich wykorzystywane są do produkcji dużych ilości elementów złącznych przy minimalnej ilości złomu i optymalnym zużyciu materiału. Proces odbywa się praktycznie bez udziału człowieka, w trybie automatycznym. Główne metody produkcji orzechów w dużych ilościach to tłoczenie na zimno i kucie na gorąco.

Tłoczenie na zimno

Jest to dość zaawansowana technologia pozwalająca na produkcję elementów złącznych w dużych ilościach przy niewielkich stratach nie przekraczających 7% ogólnej liczby wyrobów. Specjalne automaty pozwalają na odbiór do 400 produktów w ciągu minuty.

Etapy wytwarzania elementów złącznych w technologii zimnej.

- Pręty przygotowywane są z żądanego gatunku stali. Przed obróbką są oczyszczane z rdzy lub obcych osadów. Następnie nakłada się na nie fosforany i specjalny smar.

- Krajanie na plastry. Metalowe półfabrykaty są umieszczane w specjalnym mechanizmie i cięte na kawałki.

- Półfabrykaty nakrętek są odcinane za pomocą ruchomego mechanizmu tnącego.

- Cechowanie. Po wszystkich poprzednich manipulacjach półfabrykaty są wysyłane do hydraulicznej prasy do tłoczenia, gdzie są formowane i wybijany jest otwór.

- Ostatni etap. Nacinanie gwintów wewnątrz części. Ta operacja jest wykonywana na specjalnej maszynie do przecinania nakrętek.

Po zakończeniu prac część nakrętek z partii należy sprawdzić pod kątem zgodności z zadanymi parametrami. Są to wymiary, gwinty i maksymalne obciążenie, jakie produkt może wytrzymać. Do produkcji okuć w tej technologii używana jest pewna stal, przeznaczona do tłoczenia na zimno.

Kucie na gorąco

Technologia gorących orzechów jest również bardzo powszechna. Surowcem do produkcji okuć w ten sposób są również pręty metalowe, pocięte na kawałki o wymaganej długości.

Główne etapy produkcji są następujące.

- Ciepło. Oczyszczone i przygotowane pręty są podgrzewane do temperatury 1200 stopni Celsjusza, dzięki czemu stają się plastyczne.

- Cechowanie. Specjalna prasa hydrauliczna formuje sześciokątne półwyroby i wybija w nich otwór.

- Obcinanie nici. Produkty są chłodzone, w otworach nakładane są gwinty. W tym celu stosuje się obrotowe pręty przypominające krany. Aby ułatwić proces i zapobiec szybkiemu zużyciu podczas cięcia, do części dostarczany jest olej maszynowy.

- Hartowanie. Jeśli produkty wymagają zwiększonej wytrzymałości, są utwardzane. Aby to zrobić, są ponownie podgrzewane do temperatury 870 stopni Celsjusza, schładzane z dużą prędkością i zanurzane w oleju na około pięć minut. Te działania utwardzają stal, ale staje się ona krucha. Aby pozbyć się kruchości, zachowując wytrzymałość, sprzęt jest przechowywany w piekarniku przez około godzinę w wysokiej temperaturze (800-870 stopni).

Po zakończeniu wszystkich procesów, nakrętki są sprawdzane na specjalnym stanowisku pod kątem zgodności z wymaganiami wytrzymałościowymi. Po sprawdzeniu, czy sprzęt przeszedł, są pakowane i wysyłane do magazynu. Zakłady produkcyjne nadal posiadają przestarzały sprzęt wymagający napraw i prac konserwacyjnych. Do produkcji elementów złącznych do takiego sprzętu wykorzystywane są tokarki i frezarki. Jednak takie prace charakteryzują się bardzo niską wydajnością, ogromnym zużyciem materiałów. Ale w każdym razie są potrzebne, dlatego w przypadku małych partii elementów złącznych ta technologia jest nadal aktualna.

Zobacz poniższy film przedstawiający proces produkcji nakrętek i innego sprzętu.

Komentarz został wysłany pomyślnie.