Fundament paliowy: zalety i wady, zalecenia dotyczące budowy

Konieczność zapewnienia stabilności struktur kapitałowych na ruchomych lub bagnistych glebach jest powodem poszukiwania nowych systemów posadowienia. Taki jest podkład paliowy, który łączy w sobie zalety dwóch rodzajów fundamentów.

Osobliwości

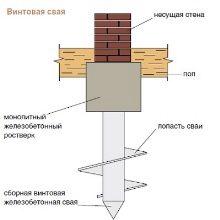

Fundament paliowo-pasowy jest podstawą listwową na podporach (palach), dzięki czemu uzyskuje się stabilną konstrukcję o wysokim marginesie bezpieczeństwa. W większości przypadków taki fundament jest tworzony dla dużych niskich budynków na „problemowych” glebach (glina, organiczna, nierówna rzeźba, nasycona wodą).

Innymi słowy, wytrzymałość konstrukcji zapewnia fundament pasmowy (zwykle płytki), na którym spoczywają ściany, a mocną przyczepność do gruntu zapewniają pale wbijane poniżej poziomu zamarzania gruntu.

Ten rodzaj fundamentów nie jest przeznaczony do konstrukcji wielokondygnacyjnych. Zwykle na takim fundamencie buduje się domy prywatne o wysokości nie większej niż 2 piętra przy użyciu lekkich materiałów - drewna, bloczków z betonu komórkowego (bloki z betonu komórkowego i pianki), pustaków, a także płyt warstwowych.

Po raz pierwszy technologia została zastosowana w Finlandii, gdzie budowane są głównie domy drewniane. Dlatego połączony fundament jest optymalny dla domów drewnianych lub konstrukcji szkieletowych. Cięższe materiały będą wymagały zwiększenia liczby baz, a czasem poszukiwania innych rozwiązań.

Najczęściej taki fundament jest budowany na pływającej glinie, drobnoziarnistych glebach, na terenach podmokłych, słabo usuwających wilgoć glebach, a także na obszarach o różnicy wysokości (nie więcej niż 2 m na poziomie).

Głębokość pala jest zwykle określana przez głębokość warstw gruntu stałego. Monolityczny fundament betonowy wlewa się do szalunku znajdującego się w wykopie o głębokości 50-70 cm. Przed rozpoczęciem pracy przeprowadzają badanie gleby i wybijanie studni testowej. Na podstawie uzyskanych danych sporządzany jest wykres występowania warstw gleby.

Zastosowanie fundamentu listwowego na palach może znacznie zwiększyć właściwości eksploatacyjne budowanego obiektu.

Wśród zalet systemu można wyróżnić kilka pozycji.

- Możliwość budowy kapitału na „kapryśnych” glebach - gdzie nie można użyć podstawy paskowej. Jednak ze względu na duże obciążenie obiektu nie będzie możliwe stosowanie samych pali.

- W rozważanym typie fundamentu możliwe jest zmniejszenie wrażliwości podłoża pasowego na falujące gleby i wody gruntowe.

- Możliwość zabezpieczenia podbudowy listwowej przed zalaniem, a także przeniesienia większości ciężaru podbudowy na twardsze warstwy gruntu na głębokość 1,5-2 m.

- Taka podstawa nadaje się również do silnych gleb podlegających sezonowym odkształceniom.

- Szybsza prędkość budowy niż w przypadku głębokich fundamentów.

- Możliwość uzyskania obiektu podpiwniczonego, który może służyć jako pomieszczenie użytkowe lub techniczne.

- Dostępność do wykorzystania materiałów wykorzystywanych zarówno do organizacji fundamentów, jak i do budowy konstrukcji ściennych.

- Zmniejszenie kosztów i pracochłonności procesu w porównaniu z organizacją podkładu taśmowego.

Taki podkład ma też wady.

- Wzrost liczby operacji ręcznych podczas wylewania fundamentu. Wynika to z niemożności użycia koparek i innego sprzętu do kopania rowów z powodu wbijanych pali.

- Niemożność wykorzystania powstałego pomieszczenia częściowo podpiwniczonego jako pełnoprawnego pomieszczenia (basen, pokój wypoczynkowy), jak jest to możliwe podczas instalowania fundamentu listwowego. Tę wadę można zniwelować, kopiąc dół fundamentowy, ale wzrasta koszt i pracochłonność procesu. Ponadto takie podejście nie jest możliwe na każdym rodzaju gruntu, nawet w obecności pali.

- Konieczność dokładnej analizy gruntu, sporządzenia obszernej dokumentacji projektowej. Z reguły praca ta jest powierzana specjalistom, aby uniknąć nieścisłości i błędów w obliczeniach.

- Dość ograniczony wybór materiałów budowlanych do ścian - musi to być koniecznie lekka konstrukcja (na przykład wykonana z drewna, betonu komórkowego, pustego kamienia, domu szkieletowego).

Urządzenie

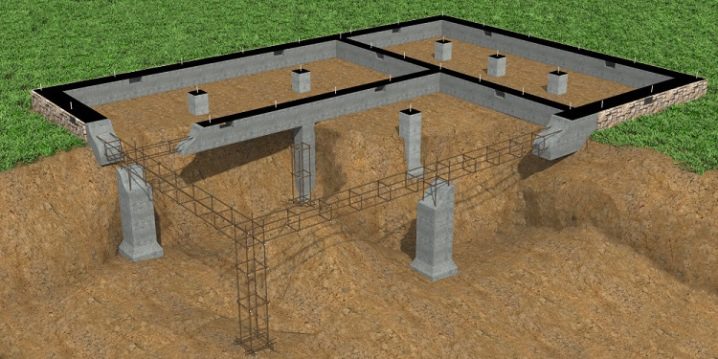

Obciążenie budynku na grunt przenoszone jest przez fundamenty pasmowe, ułożone na obwodzie obiektu i pod jego elementami nośnymi, oraz pale. Zarówno podpory jak i taśma wzmocnione są zbrojeniem. Montaż pierwszego odbywa się metodą wytaczania lub technologią wylewania betonu za pomocą rur azbestowych zainstalowanych w studniach. Metoda drążenia obejmuje również wstępne wiercenie studni, w których zanurzone są podpory.

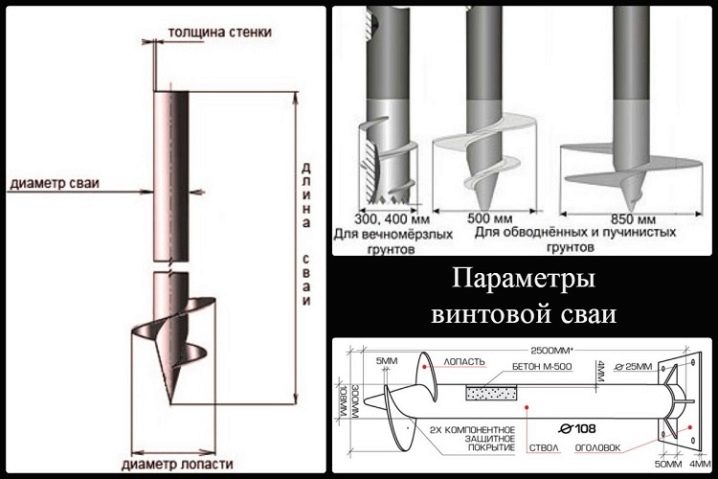

Współcześnie rozpowszechnione są również pale śrubowe z ostrzami w dolnej części podpory do wkręcania w ziemię. Popularność tych ostatnich wynika z braku potrzeby kompleksowego przygotowania gleby.

Jeśli mówimy o stosach śrubowych do 1,5 m, można je przykręcać niezależnie, bez udziału specjalnego sprzętu.

Pale wbijane są rzadko stosowane, ponieważ metoda ta powoduje drgania gruntu, co niekorzystnie wpływa na wytrzymałość fundamentów sąsiednich obiektów. Ponadto ta technologia oznacza wysoki poziom hałasu podczas pracy.

W zależności od właściwości gleby rozróżnia się stosy i wiszące odpowiedniki. Pierwsza opcja charakteryzuje się tym, że konstrukcja rozpór opiera się na warstwach gruntu stałego, a druga - elementy konstrukcyjne są w stanie zawieszenia na skutek siły tarcia między gruntem a ścianami bocznymi podpór.

Zapłata

Na etapie kalkulacji materiałów należy zdecydować o rodzaju i ilości pali, ich odpowiedniej długości i średnicy. Do tego etapu pracy należy podchodzić jak najbardziej odpowiedzialnie, ponieważ wytrzymałość i trwałość obiektu zależy od dokładności obliczeń.

Czynnikami decydującymi o obliczeniu wymaganej ilości materiałów są następujące elementy:

- obciążenie fundamentu, w tym obciążenie wiatrem;

- wielkość obiektu, liczba pięter w nim;

- cechy i właściwości techniczne materiałów użytych do budowy;

- cechy gleby.

Przy obliczaniu liczby pali bierze się pod uwagę, że powinny one znajdować się we wszystkich narożnikach obiektu, a także na styku konstrukcji ścian nośnych. Wzdłuż obwodu budynku podpory są instalowane w krokach co 1-2 m. Dokładna odległość zależy od wybranego materiału ściany: dla powierzchni z pustaków żużlowych i podstaw z betonu porowatego wynosi 1 m, dla domów drewnianych lub szkieletowych - 2m.

Średnica podpór uzależniona jest od ilości kondygnacji budynku oraz zastosowanych materiałów. W przypadku obiektu na jednej kondygnacji wymagane są wsporniki śrubowe o średnicy co najmniej 108 mm, w przypadku pali wierconych lub rur azbestowych liczba ta wynosi 150 mm.

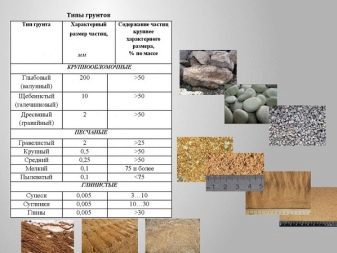

Stosując pale śrubowe, należy wybrać modele o średnicy 300-400 mm dla gleb wiecznej zmarzliny, 500-800 mm - dla gleb średnio i silnie zwietrzałych, nasyconych wilgocią.

Ważne, aby posiadały powłokę antykorozyjną.

Przybudówki - tarasy i werandy - oraz ciężkie konstrukcje wewnątrz budynku - piece i kominki - wymagają własnego fundamentu, wzmocnionego na obwodzie podporami. Konieczne jest również zainstalowanie co najmniej jednego pala po każdej stronie obwodu drugiego (dodatkowego) fundamentu.

Montowanie

Rozpoczynając wykonywanie fundamentów pasowych na palach, konieczne jest prowadzenie badań geologicznych - obserwacji i analizy gleby w różnych porach roku.Na podstawie uzyskanych danych oblicza się wymagane obciążenie podstawowe, wybiera się optymalny rodzaj pali, ich rozmiar i średnicę.

Jeśli zdecydujesz się na stworzenie podstawy pasa stosu własnymi rękami, załączone instrukcje krok po kroku uprości ten proces.

- Na oczyszczonym obszarze wykonuje się oznaczenia podbudowy. Wykop na taśmę może być płytki - około 50 cm Dno wykopu jest wypełnione piaskiem lub żwirem, co zapewni drenaż betonowej podstawy i zmniejszy falowanie gleby. Jeśli mówimy o dużej piwnicy, wybucha dół fundamentowy.

- W narożach budynku, na skrzyżowaniach konstrukcji, a także na całym obwodzie budynku, wiercenie pali wykonuje się z krokiem 2 m. Głębokość powstałych studni powinna być o 0,3-0,5 m niższa niż poziom zamarzania gleby.

Średnica odwiertu powinna nieznacznie przekraczać średnicę zastosowanej podpory.

- Na dnie studni należy stworzyć poduszkę z piasku o wysokości 15-20 cm, a wylany piasek jest dobrze zwilżony i zagęszczony.

- Rury azbestowe są wkładane do studni, które najpierw są wylewane betonem o 30-40 cm, a następnie rury są podnoszone o 20 cm, w wyniku tych manipulacji beton wypływa, tworząc podeszwę. Jego funkcją jest wzmocnienie konstrukcji, aby zapewnić lepszą przyczepność podpór do podłoża.

- Podczas wiązania betonu rury są wyrównywane w pionie za pomocą poziomicy.

- Po zestaleniu się podstawy rury wykonuje się jej wzmocnienie - wkłada się w nią kratę wykonaną ze stalowych prętów związanych metalowym drutem.

Wysokość rusztu musi być większa niż wysokość rury, tak aby ruszt sięgał do górnej części opaski podstawy.

- Na powierzchni wykonany jest szalunek drewniany, wzmocniony na narożach belkami i wzmocniony od wewnątrz zbrojeniem. Ten ostatni składa się z prętów połączonych ze sobą drutem i tworzących kratę. Niezbędne jest odpowiednie przyleganie zbrojenia pali i listew do siebie – gwarantuje to wytrzymałość i solidność całego systemu.

- Kolejnym etapem jest wylewanie pali i szalunków betonem. Na tym etapie ważne jest, aby zaprawę wylewać w taki sposób, aby w betonie nie gromadziły się pęcherzyki powietrza. W tym celu stosuje się głębokie wibratory, a przy braku urządzenia można użyć zwykłego pręta, przebijając powierzchnię betonu w kilku miejscach.

- Powierzchnia betonu jest wyrównana i zabezpieczona materiałem pokrywającym przed skutkami opadów. W procesie nabierania wytrzymałości betonu ważne jest obserwowanie warunków temperatury i wilgotności. W czasie upałów powierzchnię należy zwilżyć.

- Po związaniu betonu szalunek jest usuwany. Eksperci zalecają natychmiastowe uszczelnienie materiału, ponieważ jest higroskopijny. Nasycenie wilgocią prowadzi do zamarzania i pękania podłoża. W takim przypadku można zastosować materiały rolkowe (pokrycie dachowe, nowoczesne folie membranowe) lub hydroizolację bitumowo-polimerową. Aby poprawić przyczepność do warstwy hydroizolacyjnej, powierzchnia betonu jest wstępnie traktowana podkładami i środkami antyseptycznymi.

- Konstrukcję fundamentu zwykle uzupełnia jego izolacja, która pozwala ograniczyć straty ciepła w domu, aby uzyskać korzystny mikroklimat. Jako grzejnik stosuje się zwykle płyty styropianowe, przyklejone do specjalnej masy lub piankę poliuretanową, natryskiwaną na powierzchnię fundamentu.

Rada

Aby uzyskać gładkość ścianek zewnętrznych taśmy pozwala na zastosowanie polietylenu. Wykładane są od wewnątrz drewnianym szalunkiem, po czym wylewa się zaprawę betonową.

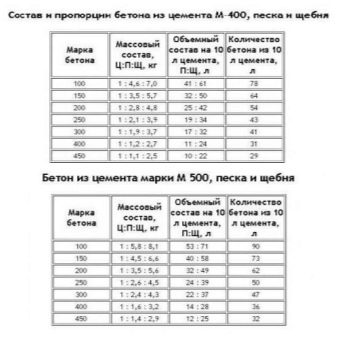

Informacje zwrotne od użytkowników i porady profesjonalistów pozwalają wnioskować, że zaprawa powinna być przygotowana z cementu o wytrzymałości co najmniej M500. Mniej trwałe marki nie zapewnią odpowiedniej niezawodności i solidności konstrukcji, mają niewystarczającą odporność na wilgoć i mróz.

Za optymalny uważa się roztwór 1 części cementu i 5 części piasku i plastyfikatorów.

Podczas betonowania niedopuszczalne jest, aby roztwór wpadał do szalunku z wysokości większej niż 0,5-1 m. Niedopuszczalne jest przesuwanie betonu wewnątrz szalunku za pomocą łopat - konieczne jest przestawienie miksera. W przeciwnym razie beton straci swoje właściwości i istnieje ryzyko przemieszczenia siatki zbrojącej.

Szalunek należy wylać za jednym zamachem. Maksymalna przerwa w pracy nie powinna przekraczać 2 godzin - to jedyny sposób na zagwarantowanie solidności i integralności fundamentu.

Latem, aby zabezpieczyć się przed odwodnieniem, podkład pokrywamy trocinami, jutą, którą okresowo nawilżamy przez pierwszy tydzień. Zimą konieczne jest nagrzanie taśmy, do której na całej długości układany jest przewód grzejny. Pozostawia się, aż podkład nabierze ostatecznej wytrzymałości.

Porównanie wskaźników wytrzymałości wiązania zbrojenia prętami i spawaniem pozwala stwierdzić, że druga metoda jest preferowana.

Wprowadzając stosy śrub własnymi rękami, ważne jest monitorowanie ich pionowego położenia. Zwykle dwóch pracowników obraca się za pomocą łomów lub dźwigni, wkręcając podstawę, a drugi monitoruje dokładność ustawienia elementu.

Prace te można ułatwić poprzez wstępne wiercenie studni, której średnica powinna być mniejsza niż podpora, a głębokość - 0,5 m. Ta technologia zapewni ściśle pionowe położenie pala.

Wreszcie, majsterkowicze przystosowali elektronarzędzia gospodarstwa domowego do wbijania pali. Będzie to wymagało wiertarki o mocy 1,5-2 kW, która jest mocowana do stosu za pomocą specjalnego klucza-reduktora, charakteryzującego się przełożeniem 1/60. Po uruchomieniu wiertło obraca stos, a pracownik zachowuje kontrolę nad pionem.

Przed zakupem pali należy upewnić się, że warstwa antykorozyjna jest obecna i niezawodna. Można to zrobić, sprawdzając dokumentację dołączoną do produktów. Zaleca się również, aby spróbować zarysować powierzchnię stosów krawędzią monety lub kluczami - najlepiej, aby nie było to możliwe.

Montaż pali może odbywać się również w temperaturach ujemnych. Ale jest to możliwe tylko wtedy, gdy gleba zamarza nie więcej niż 1 m. Podczas zamrażania na dużą głębokość należy użyć specjalnego sprzętu.

Lepiej jest wylewać beton w ciepłym sezonie, ponieważ w przeciwnym razie konieczne jest użycie specjalnych dodatków i podgrzanie betonu.

Możesz dowiedzieć się, jak zbudować podkład z paskami własnymi rękami z poniższego filmu.

Komentarz został wysłany pomyślnie.