Wzmocnienie z włókna szklanego dla fundamentu: cechy i zasady instalacji

Co roku na rynku budowlanym pojawiają się nowe materiały, które w jakikolwiek sposób różnią się od starych. Wzmocnienie z włókna szklanego nie jest wyjątkiem. Produkty te mają wiele zalet w stosunku do zwykłych stalowych „szkieletów”.

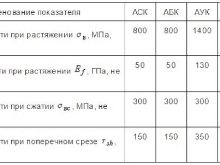

Specyfikacje

Wzmocnienia szklane pojawiły się w latach 60. XX wieku. Ze względu na wysoki koszt był używany wyłącznie na Dalekiej Północy, gdzie konstrukcje metalowe szybko ulegały korozji. Do budowy podpór mostowych najczęściej stosowano materiały kompozytowe. Ze względu na szybki rozwój przemysłu chemicznego cena zbrojenia z włókna szklanego znacznie spadła. Umożliwiło to stanie się niedrogim produktem, który przejawia się tylko po dobrej stronie we wszystkich konstrukcjach budowlanych o różnym przeznaczeniu.

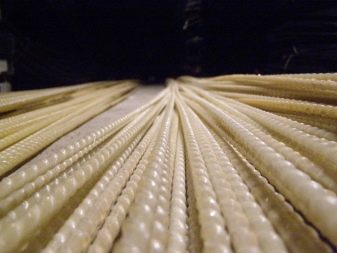

Szeroka popularność zbrojenia szklanego przyczyniła się do rozwoju GOST 31938-2012, gdzie wskazano wymagania dotyczące produkcji osprzętu i metody jego badania. Zgodnie z tą normą państwową produkowane jest kompozytowe zbrojenie z włókna szklanego o średnicy od 0,4 do 3,2 cm, jednak istnieje duże zapotrzebowanie na materiały o średnicy 0,6; 0,8 i 1 cm.

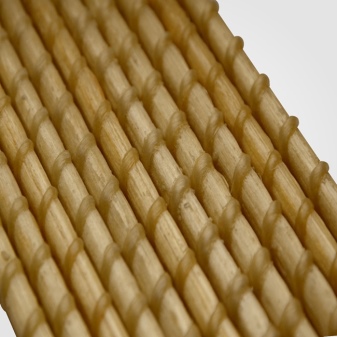

W dokumencie technicznym, oprócz norm dotyczących geometrii i średnicy zbrojenia, wskazano również wymagania dotyczące zewnętrznej powierzchni produktów. Na powierzchni zbrojenia nie powinno być rozwarstwień, odprysków, wgnieceń i innych wad.

Materiał z włókna szklanego składa się z bardzo wytrzymałych prętów o różnych średnicach. Wykonane są z materiału kompozytowego - włókna szklanego. Stosowane są głównie w konstrukcjach betonowych, a także do montażu zamiast zbrojenia żelaznego. Włókno szklane jest malowane, zdobione, pokryte foliami PCV, a także nadaje się do wszelkiego rodzaju obróbki mechanicznej. W zależności od dodatku wzmacniającego rozróżnia się kompozyt szklany, kompozyt węglowy oraz zespolone zbrojenie szklane.

Wybierając zbrojenie szklane do montażu fundamentu konstrukcji, należy wziąć pod uwagę takie cechy techniczne, jak:

- górna granica temperatury stosowania zbrojenia szklanego wynosi więcej niż + 60 ° C;

- Ostateczna wytrzymałość na rozciąganie to stosunek przyłożonej mocy do powierzchni przekroju części. Wzmocnienie z włókna szklanego ma wytrzymałość ostateczną 900 MPa, a kompozyt węglowy - 1400 MPa;

- sprężystość na rozciąganie kompozytów węglowych jest 3 razy wyższa niż kompozytów szklanych;

- wytrzymałość na ściskanie dla każdego typu zbrojenia szklanego powinna być powyżej 300 MPa;

- wytrzymałość graniczna przekroju dla zbrojenia szklanego powinna wynosić co najmniej 150 MPa, a dla kompozytu węglowego co najmniej 350 MPa.

Zalety i wady

Zalety stosowania kompozytowych produktów polimerowych są następujące:

- łatwy transport dzięki możliwości nawijania materiału w kręgi;

- małe koszty podczas budowy własnymi rękami, ponieważ materiały można odebrać z warsztatu własnym pojazdem;

- mały rozmiar pozwala obejść się bez ogromnej liczby pracowników i ciężarówek;

- odporność na korozję. Włókno szklane nie boi się wilgoci ani agresywnych środowisk;

- brak właściwości przewodzących ciepło, ponieważ konstrukcje betonowe muszą być pokryte warstwą izolacji w celu uzyskania wysokiej izolacyjności termicznej - w celu uniknięcia strat ciepła. Z tego powodu słaba przewodność cieplna kompozytu praktycznie nie ma wpływu na jakość struktury;

- właściwości dielektryczne zapewniają bezpieczeństwo elektryczne;

- niewielka waga pozwala obniżyć koszty transportu oraz procesów załadunku i załadunku, a także ułatwia wzmocnienie fundamentu;

- wysoka żywotność zapewnia trwałość konstrukcji do 3 razy, co odpowiada 50-80 lat. W takim przypadku nie ma potrzeby przeprowadzania kosztownych prac naprawczych;

- odporność na ekstremalne temperatury. Wzmocnienie szklane może wytrzymać zakres temperatur od -70 do +200 stopni, dzięki czemu z czasem na powierzchni produktu nie pojawią się pęknięcia;

- przyjazność dla środowiska. Wzmocnienie z włókna szklanego jest całkowicie bezpieczne pod względem toksyczności. Spełnia wszystkie normy europejskie, a także nie szkodzi środowisku;

- przezroczystość radiowa - bez ekranu i bez zakłóceń dla fal radiowych, komunikacji mobilnej i Internetu.

Zastosowanie materiału kompozytowego ma następujące wady:

- nie poddaje się zginaniu, więc musisz wykonać schematy dla producenta;

- nie można użyć spawania. W przypadku zbrojenia kompozytowego stosuje się dzianie;

- niestabilność w skrajnych temperaturach. W temperaturze +600 stopni stal traci swoje właściwości użytkowe, a materiały kompozytowe jeszcze wcześniej tracą swoją nośność.

Porównując zbrojenie stalowe i z włókna szklanego, to drugie będzie miało więcej zalet, a mianowicie:

- odporność na korozję, ponieważ nie boją się kwasów ani zasad;

- niska przewodność cieplna, ponieważ wzmocnienie szklane wykonane jest z produktów polimerowych. Dzięki temu podczas budowy fundamentów nie ma potrzeby stosowania mostków termicznych;

- w porównaniu ze stalowym wzmocnieniem włókno szklane nie przewodzi prądu elektrycznego i nie powoduje zakłóceń radiowych;

- produkty żelazne ważą do 10 razy więcej niż włókno szklane;

- polityka cenowa dla dwóch rodzajów okuć praktycznie nie różni się, ale jest znacznie wygodniejsza w użyciu - włókno szklane. Średnio produkty z włókna szklanego są o 30% droższe niż metalowe, ale producenci zapewniają, że średnica zbrojenia stalowego jest większa niż włókna szklanego. Na przykład okucia metalowe o średnicy 0,8 cm i długości 1 metra kosztują 10 rubli, a włókno szklane - 16 rubli. Ale jednocześnie średnicę zbrojenia z włókna szklanego można przyjąć nie 0,8 cm, ale 0,6 cm, ale cena za 0,6 cm wyniesie 10 rubli. A to oznacza, że przy zakupie otrzymasz prawie taki sam koszt, jak przy zakupie okuć metalowych;

- montaż zbrojenia z włókna szklanego zwykle odbywa się bez szwów, ponieważ są one produkowane w postaci prętów do 150 metrów. Przy stosowaniu zbrojenia żelaznego połączenia są uważane za najbardziej niestabilne obszary. A zastosowanie materiałów z włókna szklanego do budowy fundamentów nie ma niestabilnych obszarów w podstawie wzmacniającej;

- kolejną z najważniejszych zalet włókna szklanego jest to, że kupujący może zakupić ilość materiału ściśle według potrzeb;

- transport produktów z włókna szklanego jest znacznie łatwiejszy niż metalowych. Pręty i cewki wzmocnione włóknem szklanym pasują nawet do samochodu osobowego;

- parametr rozszerzalności cieplnej włókna szklanego jest praktycznie taki sam jak betonu, dlatego podczas wzmacniania fundamentów i konstrukcji betonowych nie powstają różne wady.

Według ekspertów wzmocnienie z włókna szklanego naprawdę ma powyższe pozytywne i negatywne strony. Jednak jego głównym zadaniem jest wzmocnienie podłoża, a ze względu na niski poziom wytrzymałości materiału jest to bardzo trudne do osiągnięcia.

Z tego powodu większość kupujących preferuje konwencjonalne okucia. Wiele osób zastanawia się również, jak można wzmocnić ten materiał, jeśli nie można go spawać i skręcać. Niektórzy budowniczowie używają plastikowych butelek, aby obniżyć cenę fundamentów. Dzięki temu takie konstrukcje nie uległy zniszczeniu od wielu dziesięcioleci. Większość inżynierów uznała, że zastosowanie zbrojenia z włókna szklanego jest bardzo skuteczne, ponieważ może znacznie przyspieszyć budowę dowolnej konstrukcji, co również zmniejsza koszty materiałów.

Szereg zastosowań

Wzmocnienie z włókna szklanego stało się szeroko stosowane w budownictwie przemysłowym, a w budowie domów prywatnych właśnie zaczęto wprowadzać.

Podczas budowy obiektów chałupniczych materiały kompozytowe są wymagane do ochrony brzegów i wzmocnienia następujących elementów:

- ogrodzenia konstrukcji betonowych. Ale nie są używane w konstrukcjach nośnych i podłogach;

- większość rodzajów podkładów. Proces wzmacniania fundamentów listwowych za pomocą włókna szklanego może obejść się bez obliczonej części, ponieważ produkt jest lekki i odporny na szkodliwe czynniki. Niemniej jednak należy go stosować niezwykle ostrożnie, zwłaszcza w przypadku dużych konstrukcji budowlanych i fundamentów na falujących, opadających glebach oraz w glebach o zwiększonej zawartości wód gruntowych;

- gazobeton i pianobeton;

- drogi o zwiększonej ekspozycji na średnie czynniki środowiskowe;

- kamieniarstwo. Do zapraw murarskich dodaje się płyn niezamarzający i inne składniki, które pogarszają niezawodność materiałów stalowych. Zbrojenie z kompozytu tworzyw sztucznych nie boi się żadnych dodatków.

Ale podczas wzmacniania murów kwestia stosowania wzmocnienia z włókna szklanego jest kontrowersyjna. Profesjonaliści twierdzą, że przy układaniu ścian z betonu komórkowego należy zastosować zbrojenie szklane o średnicy większej niż 0,6 cm, a narożniki należy wzmocnić materiałem stalowym. Rezultatem jest połączenie dwóch rodzajów materiałów.

Stosowanie zbrojenia szklanego ma uzasadnienie tylko w przypadku, gdy stawiane są zaostrzone wymagania odporności ze względu na skutki korozji, przewodność cieplną i właściwości przewodzące wyrobów zbrojących.

Technologia zbrojenia

Przy wzmacnianiu różnego rodzaju fundamentów stosuje się pręty zbrojeniowe o średnicy 0,8 cm.

Podczas samodzielnej instalacji należy przestrzegać następującej kolejności:

- podczas montażu szalunku jego części są owinięte papierem pergaminowym, aby można je było wielokrotnie używać;

- za pomocą poziomego poziomu na szczegółach szalunku wykonuje się oznaczenia, do których zostanie wylany betonowy roztwór. Jest to konieczne do równomiernego rozłożenia składu betonu na całym obwodzie fundamentu;

- elementy zbrojenia szklanego do wzmacniania wszystkich rodzajów fundamentów pokryte są mieszanką o grubości większej niż 5 cm, w tym celu można również użyć cegieł, które należy ułożyć na spodzie konstrukcji;

- kilka rzędów zbrojenia z włókna szklanego umieszcza się na rzędzie cegieł. Należy stosować pręty pełne bez przegubów. Aby obliczyć wymaganą długość pręta, musisz najpierw zmierzyć długość każdej strony przyszłego fundamentu. W oparciu o te wartości można odwijać lub ciąć pręty o wymaganej długości;

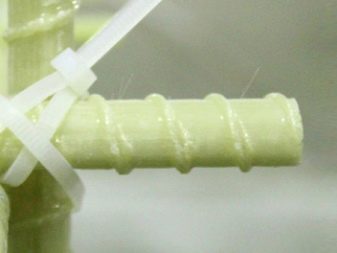

- po ułożeniu podłużnego rzędu prętów przystępują do wzmocnienia zworek poprzecznych za pomocą plastikowych zacisków;

- wykonana jest górna część ramy, która dokładnie powtarza dolną część. Wielkość jednej komórki wynosi około 15 cm Oba poziomy są mocowane pionowymi mostkami;

- po zszyciu klatki zbrojeniowej rozpoczyna się proces wylewania mieszanki betonowej. Eksperci zalecają stosowanie betonu klasy M400.

Właściwe obliczenie zbrojenia typu włókno szklane pozwoli uniknąć niepotrzebnych kosztów i dodatkowych problemów związanych z brakiem prętów zbrojeniowych i zakupem wymaganej ilości produktów.Obliczenie fundamentów typu listwowego i płytowego polega na określeniu długości i liczby prętów na podstawie powierzchni fundamentu i stopnia siatki zbrojeniowej. Należy wziąć pod uwagę, że płyta musi mieć dwa pasy wzmacniające: dolny i górny, które są mocowane pionowymi prętami na całym obwodzie płyty. Proces wzmacniania fundamentu kolumnowego jest inny. Zbrojenie żebrowane jest wzmocnione w pionie, a gładkie w poziomie. Rama wymaga 3-4 prętów, ich długość jest równa wysokości słupka. W przypadku filarów o dużej średnicy potrzeba więcej prętów, a na jeden filar potrzeba więcej niż 4 pręty poziome.

Aby obliczyć optymalną objętość roztworu betonu, musisz znać obwód fundamentu, który jest pomnożony przez jego wartości szerokości i głębokości. Podczas nalewania mieszanki należy pamiętać, że konieczne jest zagęszczenie roztworu, aby uniknąć pojawienia się pęcherzyków powietrza.

Zaprawa betonowa twardnieje przez około 3 tygodnie. W tej chwili konieczne jest zabezpieczenie powierzchni wylanego fundamentu polietylenem przed wilgocią. Przy słonecznej pogodzie zaleca się spryskanie powierzchni wodą.

Większość profesjonalistów twierdzi, że podczas układania bloków gazowych i piankowych narożniki należy wzmocnić metalowymi okuciami. Takie połączenie zapewni konstrukcjom budowlanym jeszcze większą wytrzymałość, stabilność i niezawodność. Często zdarzają się spory o konieczność dziania wzmocnienia szklanego za pomocą plastikowych zacisków. Powinien być dziany, aby wzmocnić klatkę wzmacniającą przed wylaniem mieszanki betonowej, aż kompozycja będzie całkowicie sucha. Po stwardnieniu powierzchni nie ma znaczenia, czy rama jest połączona, czy nie.

Na poniższym filmie można zobaczyć przegląd wzmocnienia z włókna szklanego do podkładu.

Komentarz został wysłany pomyślnie.