Bloki fundamentowe: odmiany i cechy, zalecenia dotyczące układania

Wszelkie prace budowlane związane z budową budynków i budowli rozpoczynają się od przygotowania fundamentu. Od jego jakości zależeć będzie niezawodność i trwałość całego budynku. Rynek budowlany oferuje wiele materiałów do tego ważnego zadania. Aby uzyskać dobry wynik w krótkim czasie bez zbędnych kosztów, dodatkowego przygotowania, bez użycia szalunku, eksperci sugerują stosowanie bloków fundamentowych, w skrócie FBS.

Co to jest?

Bloki fundamentowe są w zasadzie betonowe. Mają na celu przyspieszenie procesu układania fundamentu.

FBS mają szeroki zakres zastosowań:

- budowa fundamentów pod budynki mieszkalne i przemysłowe;

- budowa piwnic i piwnic;

- budowa różnych podpór, wiaduktów i mostów;

- budowa garaży i piwnic;

- instalacja barier.

Przy zastosowaniu wysokiej jakości materiału fundament blokowy będzie trwały i niezawodny.

Wymiary (edytuj)

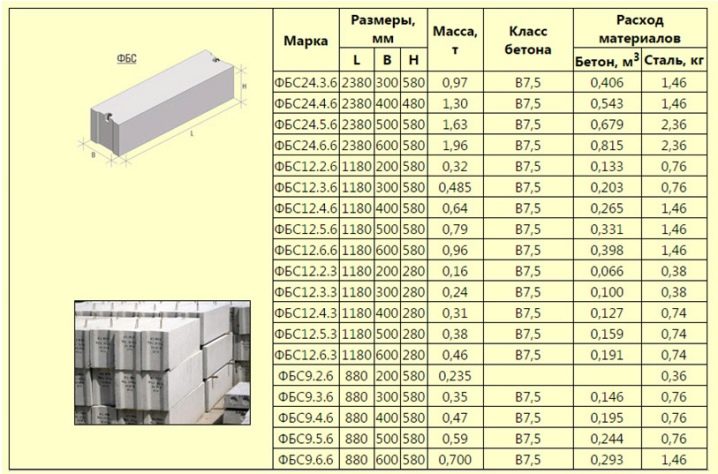

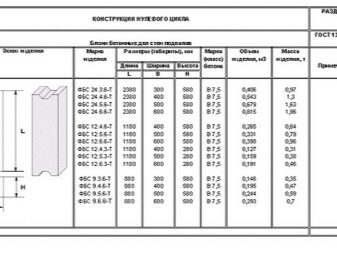

Wymiary bloków fundamentowych reguluje GOST. Z reguły w oznaczeniu rozmiaru standardowego długość, szerokość i wysokość są natychmiast wskazywane.

Standard

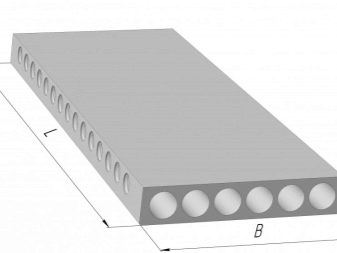

Tradycyjnie formy do FBS są prostokątnymi równoległościanami, jednak istnieje możliwość zamówienia produktów o indywidualnym formacie.

Po bokach bloki mają rowki końcowe, które zapewniają dobrą gęstość upakowania.

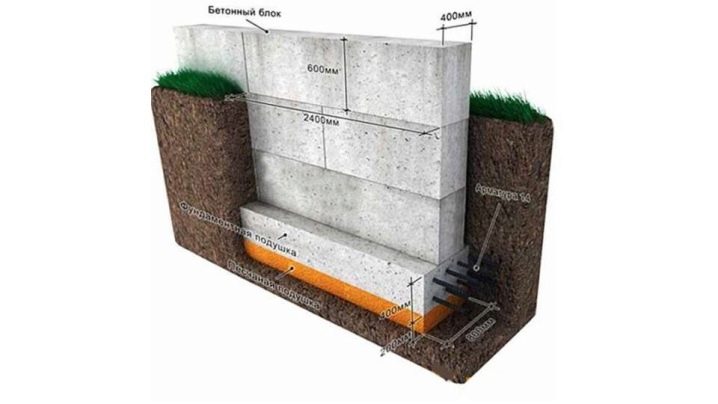

Najpopularniejszy i najbardziej popularny model ma wymiary 2400 x 400 x 600 mm. Co więcej, długość jest zaokrąglona, ponieważ w rzeczywistości standard to 2380 mm.

Oprócz wskazanych, poszukiwane są bloki fundamentowe o długości 1180 i 880 mm. W takim przypadku szerokość może wynosić od 300 do 600 mm w odstępach co 100. Standardowa wysokość to z reguły 580 mm (zaokrąglona w górę 600 mm).

Małe rozmiary

Według GOST produkowane są również bloki o małych wymiarach, o długości 40 i 60 cm, takie FBS są używane do niestandardowych konstrukcji. Na przykład budowniczowie często używają ciężkich konstrukcji betonowych o wymiarach 200 x 200 x 400 mm (20 x 20 x 40 cm) w niskich budynkach i można je układać ręcznie bez użycia specjalnego sprzętu. A także będą niezbędne do budowy fundamentu na piaszczystej glebie. Taki blok waży średnio około 31 kilogramów.

A także produkty małogabarytowe to bloki o parametrach 600 x 600 x 600 i 400 x 400 x 200 mm. Służą jako ściana do budowy piwnic i piwnic, a także do budowy fundamentów typu słupowego.

Przy doborze parametrów należy skoncentrować się na rodzaju gleby. Przy niskim stopniu stabilności gruntu stosuje się bardziej masywne bloki. Na przykład FBS o długości 2400 mm układa się na glebie gliniastej, a opcje o małych rozmiarach układa się na glebie piaszczystej.

Normy

Wszystkie parametry techniczne FBS są również regulowane przez GOST.

Oprócz wymiarów norma wskazuje masę jednostki. Wskaźnik ten określa gęstość betonu, a także wagę, której znajomość jest niezbędna do załadunku, transportu i układania.

Wymiary i waga muszą być spójne. Odchylenie jest dopuszczalne, ale nieistotne. Tak więc maksymalne dopuszczalne odchylenie długości nie powinno przekraczać 13 mm, szerokości i wysokości - 8 mm.

Jeżeli waga ustalona przez normę dla konkretnego modelu znacznie różni się od oryginału, wówczas blok ma niedopuszczalne wewnętrzne puste przestrzenie, co zmniejsza jego wytrzymałość. Takie modele nie mogą być wykorzystywane do budowy konstrukcji konstrukcyjnych.

Wskazuje również do budowy, które konstrukcje tego lub innego typu są odpowiednie. Na przykład, korzystając ze znajomości normy, możesz dokładnie obliczyć, jak głęboki powinien być fundament dla domu parterowego.

Do produkcji każdego rodzaju bloku fundamentowego należy użyć betonu o wysokiej gęstości.

Jego klasa określa siłę FBS:

- T - beton ciężki, gęstość około 2400 kg/m3. m;

- P - keramzyt, gęstość 1800 kg / cu. m;

- С - beton silikatowy, gęstość 2000 kg / m3. m.

Producenci są zobowiązani do wskazania wszystkich cech na etykiecie. Na przykład, jeśli wskazano w nim FBS-24-4-6 t, stosuje się blok o parametrach 2380 x 400 x 580, do produkcji którego użyto ciężkiego betonu.

Oprócz standardowych parametrów GOST reguluje m.in. mrozoodporność i przewodność cieplną.

Dla tych, którzy nie znają się na materiałach budowlanych, konieczne jest wyjaśnienie, że im wyższy współczynnik przewodności cieplnej, tym mniej ciepła jest zatrzymywane. Takie bloki wymagają izolacji.

Odwrotnie zachowuje się wskaźnik mrozoodporności. Im wyższy współczynnik, tym wyższa odporność materiału na zamarzanie.

Inne parametry określone przez GOST obejmują ognioodporność i wodoszczelność.

Wyświetlenia

Klasyfikacja bloków fundamentowych zależy od czynnika warunkującego.

Według rodzaju materiału

Według GOST do produkcji bloków fundamentowych stosuje się strukturalny rodzaj surowca: kilka rodzajów mieszanek betonowych o dużej gęstości.

- Beton, cement lub żelbet. Aby uzyskać wytrzymałość, do tego ostatniego dodaje się wióry granitowe lub bazaltowe. FBS, do produkcji którego stosuje się ciężkie gatunki betonu, mają maksymalną gęstość. Główną zaletą żelbetu jest trwałość i wytrzymałość całej konstrukcji.

- Krzemian. Technologia wytwarzania jest zbliżona do produkcji cegieł. Niektóre marki dostarczają dodatki w postaci wysokogatunkowego cementu, ale nie więcej niż 14% całości. Dla wzmocnienia roztwór jest podgrzewany, a następnie powoli chłodzony. Ta procedura zapewnia stuprocentowy przyrost siły.

- Beton z gliny ekspandowanej. Bloki zawierające keramzyt mają dopuszczalny zestaw wytrzymałości 70 procent. Takie produkty należą do klasy lekkich materiałów betonowych i służą do ręcznego układania.

- Z pianobetonu. Należy zauważyć, że istnieje wiele materiałów budowlanych, które mają podobną technologię produkcji z FBS, ale nie można ich użyć do budowy fundamentu. Na przykład eksperci nie zalecają stosowania produktów z krzemianu gazowego bez ochrony zewnętrznej, ponieważ materiały porowate mają zdolność pochłaniania oparów. Proces ten prowadzi do pękania betonu w niskich temperaturach. Bez hydroizolacji fundament z pianobetonu można postawić tylko dla pomieszczeń technicznych: szopy, garaże. W takim przypadku rama nie powinna być znacznie pogłębiona.

- Wcześniej w całej przestrzeni sowieckiej szeroko stosowano blok żużlowy. Stosowano go w różnych jakościach: na ściany, na fundamenty. Jego produkcja była drugorzędna we wszystkich gałęziach przemysłu metalurgicznego, ponieważ do jego produkcji używano żużla wielkopiecowego. W dzisiejszych czasach dodatki w blokach żużlowych mogą być różne: piasek, żwir, tłuczeń kamienny, cegła łamana lub beton odpadowy budowlany, perlit, trociny.Właściwości techniczne produktu zależą od dodatków. Z reguły bloki żużlowe mają nierówną, nieestetyczną powierzchnię, ale są wyjątkowo tanie.

Materiały krzemianowe i ekspandowane mają zwiększoną przyczepność, dlatego za ich pomocą wznoszone są struktury o skomplikowanych kształtach.

Aby wykorzystać je jako bloki fundamentowe, pierwotna masa poddawana jest specjalnej obróbce.

- Roztwory krzemianowe są nasycane dodatkami z mielonego żużla wielkopiecowego, co prowadzi do zwiększenia wodoodporności bloku.

- Podczas formowania stosowana jest procedura zagęszczania wibracyjnego, w której nadmiar powietrza z mieszanki jest usuwany, zamykając dostęp do późniejszej penetracji pary i wody.

- Obróbka bloków roztworami hydrofobowymi. Zazwyczaj są to preparaty krzemoorganiczne charakteryzujące się głębokim współczynnikiem penetracji.

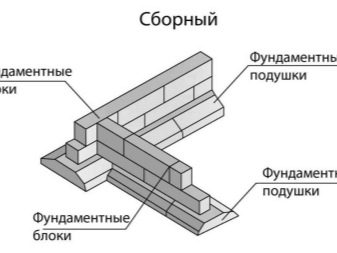

Według technologii

Solidny lub korpulentny. Ta modyfikacja z kolei dzieli się na wersje wzmocnione i bloki bez wzmocnienia.

Takie modyfikacje są przeznaczone do konstrukcji wsporczych.

- Ponieważ fundament jest pod stałym naprężeniem ściskającym, solidne, wzmocnione bloki są najbardziej pożądaną opcją do jego budowy.

- Dziurawy. Jako szalunku wygodnie jest używać pustych modeli FBS. Zbrojenie umieszcza się w istniejących otworach i zalewa betonem. A także podobne produkty są używane do budowy lekkich rodzajów fundamentów.

- Z wycięciami. Takie bloki są często wykonywane na indywidualne zamówienie w celu układania komunikacji dla konkretnego projektu. Rowki końcowe zapewniają solidność konstrukcji.

Według rodzaju powierzchni

Bloki fundamentowe mogą mieć powierzchnię, której nie można pokryć materiałami dekoracyjnymi, lub mogą być wykończone.

Na krawędziach bloczków nie dopuszcza się głębokich pęknięć. Dopuszczalne parametry to 0,1 mm dla betonu ciężkiego i silikatowego, 0,2 mm dla keramzytu.

Według formy

FBS są dostępne w dwóch głównych formatach.

- Talerz. Jeśli fundament jest budowany na miękkim podłożu, to dla pierwszego rzędu niezbędne są specjalne FBS, zwane „poduszką”. Te wyroby budowlane mają dużą powierzchnię jednej z powierzchni, co zwiększa stabilność konstrukcji. Takie płyty są oficjalnie nazywane „pod fundamenty pasmowe” (FL). Zostały zaprojektowane tak, aby zapewnić równomierny skurcz całej konstrukcji.

- Blok. W przypadku wszystkich innych rodzajów gruntu odpowiedni jest widok blokowy, wymiary mogą się różnić.

Po wcześniejszym umówieniu

Producenci produkują bloki fundamentowe różniące się właściwościami technicznymi. Nie są wymienne, więc przy ich wyborze należy zachować ostrożność.

Można wyróżnić następujące typy:

- Ściana;

- Fundacja;

- piwnica.

Poprzez zwiększenie siły

Bloki fundamentowe zyskują siłę na różne sposoby.

- Wysuszenie. Proces polega na naturalnym wysychaniu i twardnieniu betonu po ukształtowaniu. W tym celu bloki są trzymane przez kilka tygodni w wentylowanym pomieszczeniu.

- Gotowanie na parze. W przeciwieństwie do pierwszej metody, gotowanie na parze zajmuje mniej czasu, na przykład dzień, aby osiągnąć standardowy poziom twardości 70%. W tym przypadku FBS znajduje się pod wpływem wysokiego ciśnienia przy dużej wilgotności powietrza.

Jakość produktów jest praktycznie nie do odróżnienia, ale koszt drugiej metody jest wyższy.

Przegląd producentów

Każda betoniarnia w Rosji posiada linię do produkcji FBS. Niestety nie wszystkie z nich wytwarzają produkty wysokiej jakości. Ktoś narusza technologię, gdzieś dodaje do rozwiązania beton różnych marek, spisany z innych budów.

Wybierając, musisz przejść od celu planowanego budynku. Jeśli są to budynki techniczne o niewielkich rozmiarach, możesz zaoszczędzić kupując tani blok. Ale w przypadku budowy kapitałowej, zwłaszcza mieszkalnej, powinieneś skontaktować się ze sprawdzonymi dostawcami specjalizującymi się w produkcji FBS.

Można wyróżnić kilka fabryk krajowych.

OJSC "Fabryka przemysłowych części budowlanych". Produkcja znajduje się w mieście Surgut i jest jedną z największych w Rosji. Produkty żelbetowe podlegają ścisłej kontroli jakości. Laboratorium poprawy cech jakościowych jest akredytowane przez Państwowy Komitet Budowlany Federacji Rosyjskiej. Wszystkie wytwarzane produkty są certyfikowane.

Główne rodzaje produktów to:

- płyty drogowe;

- stosy kilku rodzajów;

- dobrze pierścienie;

- bloki fundamentowe.

LLC TC „Vira” w Petersburgu produkuje ponad 400 rodzajów gotowych wyrobów betonowych. Firma produkuje wyroby budowlane, które mogą zapewnić od podstaw każdy rodzaj konstrukcji. Stałymi klientami firmy są krajowe przedsiębiorstwa regionu Leningradu i całego północno-zachodniego regionu Federacji Rosyjskiej. Nawiązano kontakty partnerskie z dostawcami z bliskiej i dalekiej zagranicy.

Do produkcji używany jest beton wysokogatunkowy. Wszystkie produkty posiadają certyfikaty jakości i karty techniczne.

Rozwinięta sieć logistyczna pozwala firmie regulować ceny, oferując dogodne warunki stałym klientom. Ponadto zakład udziela porad w zakresie doboru, eksploatacji oraz dokonuje niezbędnych obliczeń materiałów eksploatacyjnych.

Główne Produkty:

- bloczki z betonu komórkowego;

- cegła ceramiczna;

- materiały dachowe;

- kamień naturalny;

- bocznica;

- elastyczny kamień;

- wyroby żelbetowe, w tym bloki fundamentowe.

Firma oferuje solidne bloki fundamentowe do budowy fundamentów pasmowych. Całkowite wymiary są zróżnicowane: od 2400 x 500 x 600 do 380 x 190 x 190 mm. Do ich produkcji stosuje się ciężkie gatunki betonu.

LLC „Mistrz” - młoda, szybko rozwijająca się firma z Voskresenska. Firma produkuje szeroką gamę produktów dla segmentu budowlanego, w tym bloki fundamentowe.

- Wielkogabarytowe FBS o długości 2400 i wysokości 600 mm. Szerokość waha się od 300 do 600 mm w krokach co 100.

- FBS do ścian i piwnic, dla których wysokość pozostaje niezmieniona 600 mm, proponowane opcje długości to 2400, 2200, 900, 800, 500 mm, modyfikacje szerokości są podobne do produktów wielkogabarytowych.

- Płyty na fundamenty listwowe są reprezentowane przez ogromną listę produktów.

- Belki fundamentowe, różniące się od bloków o znacznej długości do 6000 mm.

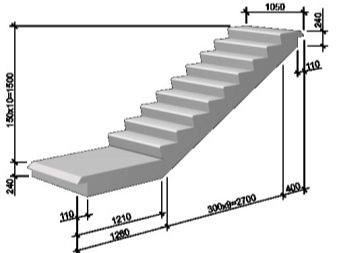

Firma produkuje również płyty stropowe, biegi schodowe, pale żelbetowe, słupy energetyczne, słupy, podpory, ogrodzenia i wiele innych.

Wszystkie towary posiadają niezbędną dokumentację pomocniczą. LLC „Master” zajmuje się nie tylko produkcją i dostawą towarów do klienta, ale także świadczy usługi instalacyjne.

LLC „Zakład gliny ekspandowanej Aleksinsky”. Zakład znajduje się w regionie Tula i działa od 1985 roku. Główną działalnością jest produkcja keramzytu i wyrobów z niego wytwarzanych, w tym bloczków fundamentowych ściennych.

Niewątpliwymi atutami są rozwój własnych technologii, wysoki profesjonalizm pracowników, wieloetapowa kontrola jakości.

Fundamentowe bloczki z betonu spienionego mają następujące właściwości techniczne:

- klasa wytrzymałości betonu - ciężka;

- gęstość 2100-2300 kg na metr sześcienny;

- wytrzymałość według GOST М150-М200;

- wypełniacz - mieszanka piasku i żwiru;

- wymiary 390 x 190 x 188 mm;

- waga w zakresie 27-29 kilogramów;

- nie przewodzi prądu;

- brak promieniotwórczości jest potwierdzony świadectwem;

- nasiąkliwość do 7%.

LLC "Zakład w Złatoustu"z siedzibą w regionie Czelabińska produkuje szeroką gamę standardowych materiałów budowlanych. Dodatkowo przyjmuje zamówienia indywidualne.

Jakość produktów zapewnia własne akredytowane laboratorium. Wykorzystanie najnowocześniejszego sprzętu i własnych osiągnięć w dziedzinie technologii pozwala firmie poprawić cechy jakościowe swoich produktów.

Wszystkie produkty są zgodne z GOST, posiadają dokumentację potwierdzającą w postaci certyfikatów, licencji, gwarancji oraz paszportu technicznego.

Rozwinięta sieć logistyczna pozwala nam oferować naszym stałym klientom korzystne warunki.

Wśród wielu oferowanych produktów znajdują się bloki fundamentowe, zarówno wielkogabarytowe o długości 2400 mm, jak i małogabarytowe o długości 600 mm.

Zalety i wady

Jak każdy materiał budowlany, FBS ma swoje charakterystyczne zalety i wady.

Zacznijmy od meritum.

- Skrócony czas montażu fundamentów. Wersja wypełniająca osiąga wymagany poziom wytrzymałości średnio po 4 tygodniach.

- Prostota obliczeń dzięki standardowym wymiarom.

- Zmniejszony koszt szalunków i zbrojenia.

- Możliwość doboru bloczków fundamentowych o określonych parametrach technicznych np. mrozoodporność czy odporność na wilgoć.

- Długa żywotność.

- Odporny na odkształcenia.

- Odporność na zużycie.

- W większości przypadków przyjazny dla środowiska.

- Odporny na korozję.

- FBS nie ulegają rozkładowi.

- Równomierny skurcz i rozkład obciążenia.

- Brak odrzutów związanych z naruszeniem wypełnienia lub wzmocnienia. Z zastrzeżeniem wyboru wysokiej jakości, certyfikowanej jednostki.

- Precyzyjny kształt geometryczny.

- Zmniejszenie liczby operacji ręcznych.

- Duży asortyment rozmiarów.

- Wszechstronność. Te same typy mogą być stosowane w budownictwie prywatnym i przemysłowym, do ścian i fundamentów.

- Prace można wykonywać przez cały rok, niezależnie od warunków atmosferycznych.

Niedogodności:

- w przeciwieństwie do wersji luzem, fundament z klocków ma spoiny, które należy zaizolować;

- montaż fundamentu za pomocą wielkogabarytowych bloków będzie wymagał zaangażowania sprzętu budowlanego do podnoszenia i układania;

- nie wszystkie rodzaje fundamentów można zbudować za pomocą FBS, na przykład w przypadku budynków wysokościowych;

- słaba przewodność cieplna wymaga izolacji fundamentu od bloków.

Jak wybrać?

Przed zakupem bloków fundamentowych należy zapoznać się z ich charakterystyką techniczną i dowiedzieć się o producentach, którzy je produkują w regionie.

Musisz skupić się na następujących czynnikach:

- klimat regionu;

- rodzaj gleby;

- liczba kondygnacji i wysokość budynku;

- planowana grubość ścian i podłóg;

- całkowita waga konstrukcji;

- powierzchnia bazowa.

Przed zakupem konieczne jest prawidłowe obliczenie materiałów eksploatacyjnych: bloczków i zaprawy cementowej. Wiele firm oferuje to jako bonus przy zakupie.

W budownictwie przemysłowym stosuje się wielkogabarytowe bloki fundamentowe wykonane z betonu ciężkich gatunków.

Do budowy prywatnych budynków, takich jak domki letniskowe czy garaże, stosuje się małogabarytowe bloczki żelbetowe.

Na letni domek z ramą wykonaną z lekkich materiałów budowlanych: bloki drewniane lub piankowe, niewłaściwe jest wydawanie pieniędzy na solidny fundament, w tym przypadku można użyć lekkich bloków fundamentowych wykonanych z betonu krzemianowego lub spienionego. Lekki FBS można układać ręcznie bez użycia specjalnego sprzętu. Tutaj odpowiednie będą klocki o parametrach 20 x 20 x 40 cm.

Do altanki lub pomieszczenia gospodarczego możesz wybrać gazobeton.

Ponadto przy wyborze należy zwrócić uwagę na producenta.

- Lepiej jest, jeśli bloki są wykonane fabrycznie, ponieważ w tym przypadku przechodzą wielopoziomową kontrolę jakości i są zgodne z GOST.

- Renomowany producent nie tylko dostarczy cały pakiet dokumentów, ale także zaoferuje gwarancję czy obliczy zużycie materiałów.

- Do budowy konstrukcji mieszkalnych lub wielkogabarytowych lepiej jest kupować bloki z marginesem bezpieczeństwa, na przykład wzmocnione.

Jeśli technologia produkcji nie zostanie naruszona, FBS przetrwa długo (do 50 lat). Wyjątkiem są bloki z dodatkami żużla wielkopiecowego. Produkty te z czasem ulegają pogorszeniu i nie stają się silniejsze, ponieważ żużel z czasem ulega rozkładowi.Dlatego ten typ FBS można kupić tylko do budynków tymczasowych lub technicznych.

Ważną cechą przy wyborze jest geometryczny kształt FBS. Idealna geometria zoptymalizuje zużycie zaprawy i koszty wykończenia. A także poprawi jakość szwów łączących. Najlepsze wskaźniki pod tym względem mają bloczki ceramiczne i pianobeton.

Jeśli weźmiemy pod uwagę wszystkie cechy kruszywa, najkorzystniejsze pod względem stosunku ceny do jakości są produkty z betonu spienionego i pianobetonu. Przy stosunkowo niskich kosztach charakteryzują się wysokimi współczynnikami mrozoodporności, doskonałymi właściwościami energooszczędnymi oraz dobrą trwałością.

Najbardziej wymownym czynnikiem przy wyborze są recenzje tych, którzy już korzystali z określonego materiału, ale w granicach rozsądku.

Praca z materiałem

Technologia pracy z blokami fundamentowymi jest podobna do metody układania cegieł lub bloków żużlowych. Jedyną różnicą jest rozmiar i szybkość. Montaż konstrukcji za pomocą FBS jest szybszy, dlatego preferuje się je do budowy obiektów przemysłowych.

Cechy pracy z blokiem piankowym

Cechą charakterystyczną wyrobów z pianobetonu jest niska sztywność. Odmiana spieniona, w przeciwieństwie do monolitycznej, charakteryzuje się zwiększoną elastycznością i podlega skurczowi. Bloki pianobetonowe nie nadają się jako bloki fundamentowe w przypadkach z ciężką ramą samej konstrukcji. Pod obciążeniem kurczą się znacznie, co może spowodować wyboczenie ścian.

Eksperci doradzają w tym przypadku zastosowanie zbrojenia stalowego do redystrybucji obciążenia.

Projekt

Każda budowa zaczyna się od projektu, który zawiera wszystkie informacje o konstrukcji. Zawiera rysunki każdego piętra i fundamentu, schematy komunikacyjne, obliczenia zużycia materiałów i wiele więcej.

Na tej podstawie można określić rodzaj bloków fundamentowych i obliczyć ich liczbę.

Rysunki podstawowe powinny zawierać informacje o obecności piwnic, podłóg piwnicznych lub ich braku. Od tego zależą metody układania fundamentu.

Na podstawie projektu można zamówić pojedyncze bloki z kilkoma otworami do komunikacji.

Przygotowanie do układania bloków fundamentowych obejmuje kilka operacji.

Narzut

Układ projektu pomoże oznaczyć fundament. Aby to zrobić, kołki są wbijane w narożniki terenu, który został wyznaczony do budowy. Między nimi przeciągana jest lina i dodatkowo instalowane jest pośrednie oznaczenie ściany.

Dół

Możesz ułożyć dowolny fundament własnymi rękami, ale w tym celu musisz umiejętnie przygotować dół, koncentrując się na rodzaju gleby.

Głębokość wykopu dla konwencjonalnego fundamentu z reguły jest równa głębokości zamarzania gleby plus 20 centymetrów... Ale ta zasada jest możliwa tylko w klimacie umiarkowanym. W zimnych regionach ilość zamarzania jest znacznie wyższa. Kopanie tak głęboko jest pracochłonne i kosztowne, dlatego w tym przypadku ograniczyliśmy się do głębokości 1 – 1,5 metra.

Wymiary wykopu, w przypadku planowanego pogłębienia fundamentu, powinny być szersze, lepiej o 1 - 1,5 metra. Odległość ta jest niezbędna do przeprowadzenia prac związanych z hydroizolacją i izolacją termiczną.

Jeśli fundamentowe bloki silikatowe są pogłębione o 50-60 cm, a szacunkowa wysokość konstrukcji wynosi 2 - 3 rzędy bloków, wówczas można nie powiększać obszaru roboczego.

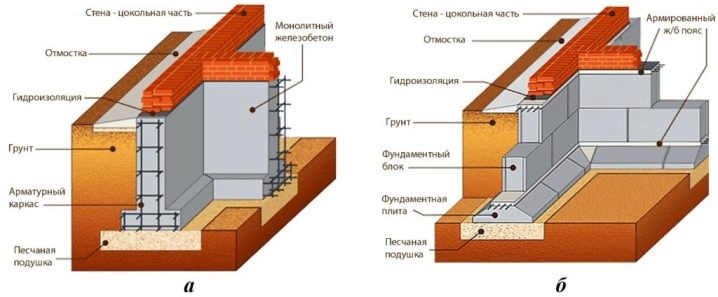

Podeszwa

Aby wyposażyć podstawę fundamentową, stosują dwie metody.

- Na piaszczystej poduszce. Wcześniej w wykopanym wykopie dno jest wyrównane, glina i torf są usuwane. Następnie gruboziarnisty żwir wlewa się i starannie ubija, stopniowo dodając drobny żwir i piasek. Kolejnym krokiem jest ułożenie posadzek drenażowych i geotekstyliów.

- Na betonowej podstawie. Po zagęszczeniu gruntu szalunek składa się z desek na całym obwodzie fundamentu. Następnie układane są okucia. Do jego produkcji stosuje się pręty stalowe o średnicy od 12 do 14 mm.Są one wiązane metalowym drutem w siatce o komórkach 10 lub 15 cm W zależności od liczby kondygnacji konstrukcji i jej wymiarów, warstwy wzmacniające mogą mieć dwie lub więcej. Po przygotowaniu podstawę wylewa się betonem. Nalewanie powinno odbywać się powoli i równomiernie, usuwając nadmiar powietrza. Powierzchnia jest wyrównana z regułą. Poduszka podkładowa powinna wyschnąć i nabrać siły dopiero po 3 do 4 tygodniach. W czasie upałów zwilż go wodą, aby uniknąć pękania.

Inne

Aby poruszać się po obwodzie fundamentu, nawet przy złej pogodzie, należy zadbać o podłogę drewnianą.

Stylizacja

Kolejnym krokiem jest ułożenie bloków fundamentowych. FBS należy umieścić starannie i indywidualnie.

Wpływ gleby

Układanie fundamentu za pomocą FBS jest możliwe na wszystkich rodzajach gleby.

Jeśli pokrycie gruntu jest słabe, lepkie, kruszące się, konieczne jest wzmocnienie konstrukcji nośnej pasami wzmacniającymi co dwa rzędy.

W przypadku stabilnych rodzajów gleby pokazano instalację przerywanego fundamentu, w którym bloki należy układać w odstępach nie większych niż 70 cm, puste przestrzenie są wypełnione ziemią i dobrze zagęszczone. Ta opcja jest tańsza. Zabrania się wznoszenia budynków wielokondygnacyjnych na takim fundamencie.

Na słabych rodzajach gleby lepiej jest ułożyć pierwszy rząd z poduszkami.

Zamiast zakopywać bloki fundamentowe w ziemi, można z nich zmontować wersję kolumnową. Taka konstrukcja nadaje się do budynków wykonanych z lekkiego betonu komórkowego lub płyt z betonu komórkowego. Aby wykonać piwnicę, łączy się bloki piankowe i stosy.

Pierwszy rząd

Niezawodność, wytrzymałość i dokładność geometryczna konstrukcji w dużej mierze zależy od tego, czy układanie pierwszego rzędu FBS jest wykonane prawidłowo.

Częściej wstępne przygotowanie polega na wyrównaniu horyzontu, czyli ma założyć płyty marki FL w celu zwiększenia powierzchni podparcia i równomiernego skurczu ciężkiego fundamentu.

Układanie pierwszego rzędu rozpoczyna się od rogów, po czym przeprowadza się kontrolny pomiar wysokości z poziomem lub poziomem budynku. Następnie między blokami narożnymi przeciąga się linkę, aby ułatwić układanie części pośrednich. Bloki fundamentowe mocuje się zaprawą cementową. Lepiej dopasować FBS do siebie gumowym młotkiem.

Gdy zaprawa twardnieje, w razie potrzeby wykonuje się zbrojenie.

Dalszy montaż zaleca się dopiero po pewnym czasie, gdy cement jest całkowicie stwardniały. Jeśli wcześniej zaczniesz układać kolejne rzędy, istnieje duże ryzyko deformacji pierwszego rzędu.

Montaż bloków fundamentowych

Podczas wznoszenia budynków lub konstrukcji przemysłowych stosuje się duże bloki, do których układania wymagany jest dźwig budowlany.

W przypadku konstrukcji o małych rozmiarach nie jest wymagany specjalny sprzęt, ponieważ możesz poradzić sobie sam.

Układanie zaczyna się w taki sam sposób, jak w pierwszym rzędzie: od rogów. Następnie dołączane są bloki pośrednie. Do mocowania stosuje się zaprawę cementową i wypełnia się nią pionowe spoiny.

Technologia montażu jest podobna do murowania. Szwy poprzedniego i kolejnych rzędów nie mogą się zgadzać. Geometria musi być stale monitorowana za pomocą poziomu do tego celu. Ważne jest, aby podkład miał prawidłowy kształt.

Hydroizolacja

Bloki fundamentowe, zwłaszcza te porowate, muszą być traktowane roztworami hydrofobowymi. Najczęściej eksperci pokrywają cały mur płynnym mastyksem. Konieczne jest posmarowanie nim nie tylko zewnętrznej, ale także wewnętrznej powierzchni fundamentu.

Jeśli klimat w regionie jest wilgotny, musisz zadbać o dodatkową hydroizolację. W tym celu stosuje się pokrycie dachowe.

Wzmocniony pas

Niektórzy eksperci zalecają wzmocnienie górnego rzędu fundamentów. Dotyczy to szczególnie tych obszarów, na których gleba jest niestabilna, co powoduje „chodzenie” gleby.

Pas żelbetowy przeznaczony jest do wzmocnienia podstawy konstrukcji. Układa się na nim płyty podłogowe.

Przed wylaniem na całym obwodzie montowany jest drewniany szalunek. Dla niezawodności deski są mocowane drutem. Wewnątrz skrzynki układane jest stalowe zbrojenie o przekroju 10 mm. Następnie cała konstrukcja jest wylewana betonem.

Budowa może być kontynuowana po całkowitym zestaleniu się armopoyas.

Przydatne porady

- Na etapie projektowania konieczne jest uzyskanie opinii firmy geodezyjnej o specyfice gruntu na terenie. Jest to konieczne, aby rozwiązać kwestię możliwości wykorzystania bloków fundamentowych do budowy, a także wyboru metod układania fundamentów. Ponadto raport ten wskazuje głębokość wód gruntowych, która jest również niezbędna do budowy fundamentu.

- W przypadku budownictwa mieszkaniowego lepiej wybrać bloki fabryczne, ponieważ takie produkty są pod kontrolą ekspertów.

- Im gorsza nośność gruntu, tym większy powinien być FBS.

- Zgodnie z zaleceniami budowniczych podstawa fundamentu powinna znajdować się poniżej poziomu zamarzania gleby.

- Drobnoziarnista keramzyt jako część bloków fundamentowych zapewni prawidłowy kształt geometryczny, a także równomiernie rozprowadzi ciepło.

- W przypadku fundamentów prefabrykowanych lepiej jest użyć żelbetu FBS.

- Lepiej nie kupować bloków rękodzielniczych do budowy budynków mieszkalnych, ponieważ naruszenie technologii podczas produkcji może doprowadzić do zniszczenia całego budynku.

- Im dłuższa długość bloku, tym mniej połączeń, co oznacza większą niezawodność.

- Bloczki żelbetowe mają margines bezpieczeństwa do 70 procent, co eliminuje pęknięcia.

- Po ułożeniu bloczki silikatowe fundamentowe należy pokryć substancjami hydrofobowymi. Jeśli zrobisz to wcześniej, siła instalacji zostanie naruszona, ponieważ roztwór spoiwa nie zostanie dobrze wchłonięty.

Do impregnacji podkładu najlepiej nadają się płynne mastyksy lub bitum.

Eksperci stosują jednak inne metody:

- wklejanie materiałem dachowym;

- malowanie specjalną farbą na bazie akrylu, silikonu lub poliuretanu;

- tynkowanie związkami polimerowymi;

- dodatki hydrofobowe, które są dodawane do betonu, dzięki czemu cały blok jest wodoodporny;

- natryskiwanie cienkiej warstwy gumy.

Układanie fundamentu kolumnowego za pomocą FBS jest łatwiejsze i tańsze niż fundament paskowy. Należy jednak pamiętać, że nie nadaje się do budowy dwupiętrowego domu. Ta opcja jest bardziej odpowiednia do budowy szklarni, altan i lekkich domów szkieletowych.

Bloczki ścienne mogą być stosowane jako bloki fundamentowe tylko w budynkach o niskim obciążeniu.

Konieczne jest ostrożne ubijanie poduszki podstawy pod fundamentem, ciągłe jej zwilżanie, co zapobiegnie „chodzeniu” konstrukcji.

Przy obliczaniu zużycia materiałów należy wziąć pod uwagę ciężar konstrukcji. Aby to zrobić, należy pamiętać, że objętość betonu różnych modeli może się różnić w zależności od gęstości.

Przy obliczaniu konieczne jest również określenie zakupu kilku bloków z wycięciami do układania komunikacji. W przeciwnym razie będziesz musiał wywiercić otwory w zakupionym FBS.

Jeśli potrzebujesz zbudować podkład pod ogrodzenie, to aby zaoszczędzić pieniądze, zaleca się użycie używanych bloków. Najważniejsze, że nie ma na nich wiórów i znaczących pęknięć. Szacuje się, że oszczędności w tym przypadku wyniosą od 30 do 50 proc. FBS, używany, nadaje się również do altan, małych szklarni i tymczasowych konstrukcji technicznych.

Wszystko o fundamencie blokowym i zawiłościach konstrukcyjnych, zobacz ten film.

Komentarz został wysłany pomyślnie.