Cechy izolacji i izolacji akustycznej zakładki międzywarstwowej na belkach drewnianych

Podczas budowy domu ważnym zadaniem jest izolacja termiczna i izolacja akustyczna. W przeciwieństwie do ścian izolacja podłóg ma wiele cech. Rozważmy główne.

Opis

Najszybszą i najłatwiejszą metodą izolacji międzypodłogowej jest odeskowanie z belek drewnianych. Montaż pręta w pewnej odległości nie wymaga dużego wysiłku. Następnie pozostaje tylko wypełnić powstałe puste przestrzenie materiałem izolującym ciepło i dźwięk i zamknąć wszystko, wykańczając podłogę lub poddasze. Drewno jest dobrym przewodnikiem dźwięku. Dlatego, jeśli po prostu pokryjesz belki między podłogami drewnem, izolacja cieplna i akustyczna pozostawia wiele do życzenia.

Prawidłowy dobór materiału termoizolacyjnego należy przeprowadzić od miejsca, w którym znajduje się zakład. Tak więc w przypadku nakładania się podłóg ogromne znaczenie ma izolacja akustyczna. Zakładka pomiędzy podłogą a poddaszem powinna mieć lepsze właściwości termoizolacyjne. W domu z ogrzewaniem na wszystkich kondygnacjach należy wziąć pod uwagę przenoszenie ciepła na wyższe piętra. W takim przypadku wybór na korzyść właściwości termoizolacyjnych materiału pozwoli zachować mikroklimat każdego pomieszczenia. Dużą uwagę należy zwrócić na ochronę materiału izolującego ciepło i dźwięk przed wilgocią. W tym celu stosuje się izolatory parowe i wodne.

Normy i wymagania

Nakładanie się podłóg jest stale poddawane wpływom mechanicznym i akustycznym, które powodują hałas (chodzenie w butach, spadające przedmioty, trzaskanie drzwiami, telewizory, systemy głośnikowe, rozmawiający ludzie itd.). W związku z tym ustalono surowe wymagania dotyczące izolacji. Dźwiękoszczelność wskazują dwa wskaźniki. Wskaźnik izolacyjności od dźwięków powietrznych Rw, dB oraz wskaźnik zredukowanego poziomu hałasu uderzeniowego Lnw, dB. Wymagania i normy reguluje SNiP 23-01-2003 „Ochrona przed hałasem”. Aby spełnić wymagania dotyczące stropów międzypodłogowych, wskaźnik izolacyjności od dźwięków powietrznych powinien być wyższy, a obniżony wskaźnik poziomu hałasu uderzeniowego powinien być niższy od wartości standardowej.

W przypadku izolacji podłóg na terenie Federacji Rosyjskiej nakłada się również wymagania określone w SNiP 23-02-2003 „Ochrona cieplna budynków”. Wymagania dotyczące izolacji są określone przez położenie podłogi. Wybierając izolację podłóg między piętrami, bardziej kierują się tym, jaka będzie konstrukcja. Na przykład, jeśli izolacja jest umieszczona między balami lub belkami, preferowana jest izolacja bazaltowa o niskiej gęstości lub włókno szklane.

Jeśli izolacja jest umieszczona pod jastrychem, gęstość powinna być wysoka. Oprócz właściwości termoizolacyjnych izolacja musi spełniać wymagania bezpieczeństwa środowiskowego.

Klasyfikacja

Aby sklasyfikować izolację akustyczną, wszystkie metody radzenia sobie z przenikaniem hałasu można podzielić na dwie części.

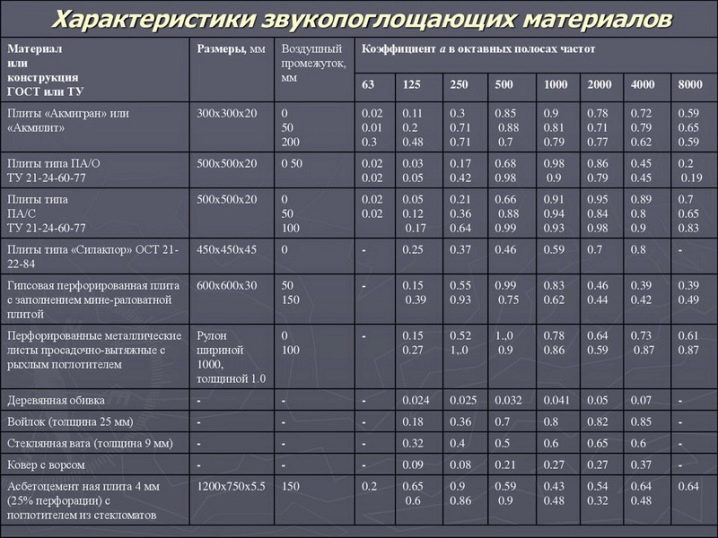

- Izolacja akustyczna - odbija dźwięk od ściany lub sufitu, co znacznie zapobiega przenikaniu hałasu za konstrukcję. Takie właściwości mają gęste materiały (beton, cegła, płyta gipsowo-kartonowa i inne materiały odblaskowe, dźwiękowe, materiały) Zdolność do odbijania dźwięku zależy przede wszystkim od grubości materiału. W budownictwie przy projektowaniu bierze się pod uwagę wskaźnik odbicia materiału budowlanego. Średnio waha się od 52 do 60 dB.

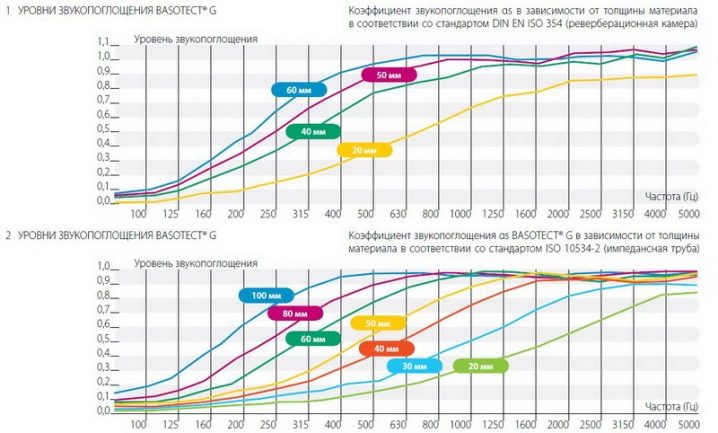

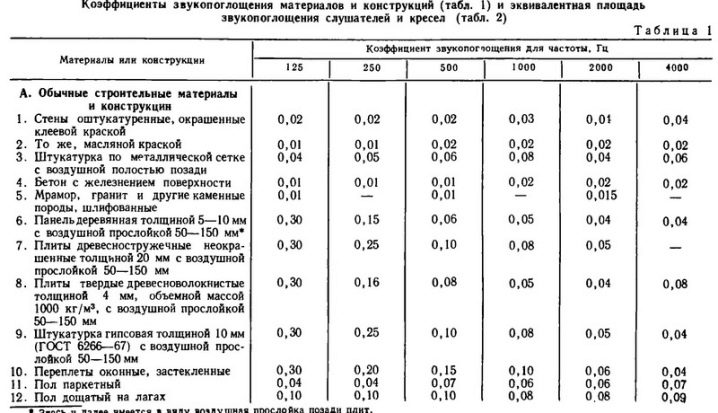

- Pochłanianie dźwięku - pochłania hałas, zapobiegając jego odbiciu z powrotem do pomieszczenia.Materiały pochłaniające dźwięk mają na ogół strukturę komórkową, ziarnistą lub włóknistą. Jak dobrze materiał pochłania dźwięk, ocenia się na podstawie jego współczynnika pochłaniania dźwięku. Zmienia się od 0 do 1. W jedności dźwięk jest całkowicie pochłaniany, a przy zera jest całkowicie odbijany. Należy tutaj zauważyć, że w praktyce materiały o współczynniku 0 lub 1 nie istnieją.

Ogólnie przyjmuje się, że do izolacji nadają się materiały o współczynniku pochłaniania dźwięku większym niż 0,4.

Takie surowce dzielą się na trzy rodzaje: miękkie, twarde, półtwarde.

- Materiały lite produkowane są głównie z wełny mineralnej. W celu zwiększenia pochłaniania dźwięku do waty dodaje się wypełniacze, takie jak perlit, pumeks, wermikulit. Materiały te mają średni współczynnik pochłaniania dźwięku 0,5. Gęstość wynosi około 300–400 kg/m3.

- Miękkie materiały wykonane są na bazie włókna szklanego, wełny mineralnej, waty, filcu i tak dalej. Współczynnik takich materiałów waha się od 0,7 do 0,95. Ciężar właściwy do 70 kg/m3.

- Materiały półsztywne to płyty z włókna szklanego, płyty z wełny mineralnej, materiały o strukturze komórkowej (poliuretan, pianka itp.). Takie materiały nazywane są materiałami o współczynniku pochłaniania dźwięku od 0,5 do 0,75.

Wybór materiału

Izolację akustyczną i izolację akustyczną w domach z drewnianymi podłogami można wykonać różnymi materiałami.

Lista najczęstszych znajduje się poniżej.

- Włókniste materiały dźwiękochłonne - to izolacja rolowana lub arkuszowa (wełna mineralna i bazaltowa, ecowool i inne). To najlepszy sposób na radzenie sobie z hałasem. Znajduje się między płaszczyzną sufitu a podłogą sufitu.

- Filc - układa się na balach, a także na połączeniach ścian, szwach i innych miejscach, gdzie konieczne jest zapobieganie przenikaniu przez nieszczelności konstrukcyjne.

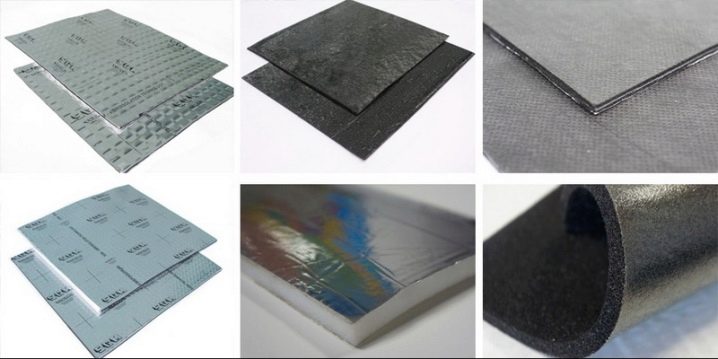

- Podkład z korka, folii, gumy, styropianu - cienki materiał do układania na podłodze lub belkach. Izoluje pomieszczenie od hałasu uderzeniowego i wibracji.

- Piasek - umieszczony na podkładzie polietylenowym, na dole całość wygłuszenia. Umożliwia to prawie całkowite rozwiązanie problemu izolacji akustycznej w połączeniu z innymi materiałami.

- Rozszerzona glina - układanie i zasada działania jest podobna do piasku, ale ze względu na swoją wielkogabarytową strukturę i niższy ciężar właściwy jest wygodniejsza. Eliminuje rozlewanie, gdy podłoże pęka.

- Podłoże - montowane z płyt wiórowych i płyt OSB na zasadzie podłogi pływającej, nie posiada sztywnego połączenia z zakładką, dzięki czemu tłumi dźwięki.

Aby osiągnąć wymagany poziom izolacji akustycznej, „ciasto” składa się z kombinacji różnych materiałów. Dobry wynik daje na przykład następująca kolejność materiałów: pokrycie sufitu, listwa, materiał paroizolacyjny, wełna mineralna z podkładem gumowo-korkowym, płyta OSB lub płyta wiórowa, materiały wykończeniowe. Trochę trzeba, żeby wybrać materiały izolacyjne. przestudiuj najczęstsze z nich bardziej szczegółowo i wybierz najbardziej odpowiednie zgodnie z opisem.

- Wełna szklana - materiał wykonany jest z włókna szklanego. Ma wysoką wytrzymałość, zwiększoną odporność na wibracje i elastyczność. Dzięki obecności pustych przestrzeni między włóknami dobrze pochłania dźwięki. Zalety tego materiału sprawiły, że jest on jednym z najczęstszych w izolacji cieplnej i akustycznej. Należą do nich niska waga, pasywność chemiczna (brak korozji stykających się metali), niehigroskopijność, elastyczność. Wełna szklana produkowana jest w postaci mat lub rolek. W zależności od projektu podłogi możesz wybrać najbardziej odpowiednią opcję.

- Wełna mineralna - materiał wytworzony z wytopów skalnych, żużli hutniczych lub ich mieszanin. Zaletami są bezpieczeństwo przeciwpożarowe i pasywność chemiczna. Dzięki chaotycznemu ułożeniu włókien w pozycji pionowej i poziomej pod różnymi kątami, uzyskuje się doskonałe pochłanianie dźwięku.W porównaniu z wełną szklaną wadą tego materiału jest większa waga.

- Panel wielowarstwowy - obecnie systemy dźwiękoszczelne są wygodne w użyciu, ponieważ są jednym z wiodących środków dźwiękoszczelnych przegród (ściana z cegły lub betonu itp.). Systemy te wykonane są z płyt gipsowo-kartonowych oraz płyt warstwowych. Sama płyta warstwowa to połączenie gęstych i lekkich warstw włókna gipsowego oraz wełny mineralnej lub szklanej o różnej grubości. Model płyty warstwowej określa, jaki materiał jest w niej użyty i jak różne są warstwy materiałów. Nie stanowi zagrożenia pożarowego, ale nie jest również zalecany do izolacji podłóg, ponieważ w tej sytuacji montaż i koszt materiału stają się bardziej skomplikowane, co prowadzi do niepotrzebnych kosztów budowy. W przypadku sufitów może być stosowany w określonych sytuacjach, jeśli upraszcza to montaż izolacji akustycznej. Dużą wadą paneli jest ich duża waga, którą należy wziąć pod uwagę podczas montażu.

- Arkusz prasowany z wiórów korka naturalnego - jeden z najskuteczniejszych materiałów do izolacji przed hałasem uderzeniowym. Materiał jest odporny na gryzonie, pleśń, pasożyty i próchnicę. Obojętny na chemikalia. Ponadto trwałość jest plusem (wytrzymuje 40 lat lub więcej).

- Pianka polietylenowa - najbardziej odpowiedni jako podłoże pod laminaty, parkiety i inne wykładziny podłogowe. Skuteczny przeciwko hałasowi uderzeniowemu. Występuje w kilku odmianach, co jest plusem dla spełnienia odpowiednich wymagań w zakresie izolacji akustycznej i minimalnych kosztów. Odporny na oleje, benzynę i wiele rozpuszczalników. Ma szereg wad, takich jak zagrożenie pożarowe, niestabilność na promieniowanie ultrafioletowe, traci do 76% swojej grubości przy długotrwałym obciążeniu. Incydenty wilgoci stwarzają warunki do rozwoju pleśni i pleśni. Jeden z niedrogich materiałów.

- Podkład z gumy korkowej - wykonany w postaci mieszanki kauczuku syntetycznego i granulowanego korka. Zaprojektowany, aby zredukować wstrząsy Hałas. Wygodny do stosowania pod powłoki elastyczne i tekstylne (linoleum, dywany i inne). Jest również stosowany z nie mniejszą wydajnością pod twardymi wykładzinami podłogowymi. Wadę tego materiału można nazwać faktem, że w obecności wilgoci może służyć jako sprzyjające środowisko dla pleśni, dlatego potrzebna jest dodatkowa izolacja przeciwwilgociowa. Dobrze nadaje się do tego plastikowa folia.

- Podłoże z korka bitumicznego - wykonane z papieru kraft impregnowanego bitumem i posypanego wiórkami korkowymi. Wypełnienie korkowe znajduje się na dole, co pomaga usunąć wilgoć spod laminatu. Nie wymaga impregnacji. Wady tego materiału polegają na tym, że okruchy korka mogą odlecieć z płótna, przy nadmiarze wilgoci gnije, plami podczas układania.

- Materiał kompozytowy - składa się z dwóch warstw folii polietylenowej i warstwy granulek styropianu pomiędzy nimi. Folie polietylenowe mają różne struktury. Górna chroni powłokę przed wilgocią, a dolna umożliwia wnikanie wilgoci do warstwy środkowej, która usuwa ją na całym obwodzie.

- Ekstrudowana pianka polistyrenowa - ma niską nasiąkliwość, wysoką wytrzymałość. Łatwość montażu tego materiału zależy od łatwości cięcia, prostej i szybkiej instalacji, minimalnych odpadów. Łatwość instalacji warunkuje niski koszt pracy. Jest trwały, zachowuje swoje właściwości przez 50 lat.

- Włókno szklane - ma zastosowanie do izolacji dźwięków materiałowych. Porowata włóknista struktura daje taką możliwość. Stosuje się go do płyt warstwowych, ramowych okładzin dźwiękochłonnych i ścianek działowych, drewnianych podłóg i sufitów. W zależności od materiału, z jakim jest używany, dobierana jest również technologia montażu. Podczas montażu podłóg drewnianych lub podłóg układa się go w miejscach podparcia na ścianach i pod belkami.Ponadto, jeśli końce belek spoczywają na ścianach, aby uniknąć twardego kontaktu z innymi konstrukcjami budowlanymi, włókno szklane należy zaizolować uszczelką.

- Uszczelniacz wibroakustyczny - służy do izolacji drgań. Aby zredukować dźwięk materiałowy, umieszcza się go pomiędzy konstrukcjami. Wygodny w użyciu do wypełniania słów w konstytucjach. Dobra przyczepność do tynku, cegły, szkła, metalu, plastiku i wielu innych materiałów budowlanych. Po utwardzeniu nie ma zapachu, nie stanowi zagrożenia w obsłudze. Podczas wykonywania prac pomieszczenia muszą być wentylowane. Unikaj kontaktu z oczami podczas pracy.

W oparciu o opisane powyżej właściwości można wybrać najbardziej akceptowalny materiał na zbudowaną podłogę.

Zapłata

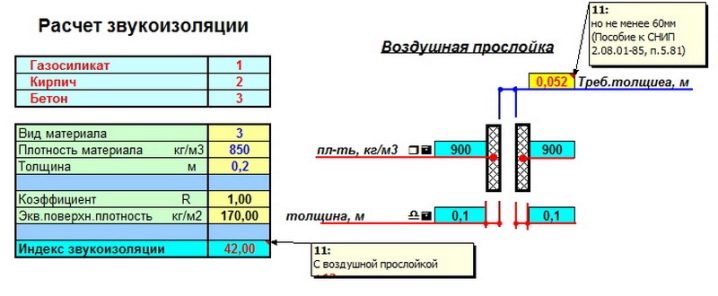

Typowe błędy w obliczeniach izolacyjności akustycznej to porównanie dwóch materiałów, które wskazują na właściwości izolacyjności akustycznej i pochłaniania dźwięku. Są to dwa różne wskaźniki, których nie można porównać. Wskaźnik izolacyjności akustycznej określany jest przy częstotliwościach w zakresie od 100 do 3000 Hz. Powszechne przekonanie, że pianka jest dobrym materiałem izolującym dźwięk jest również błędem. W tym przypadku warstwa dobrego materiału dźwiękochłonnego o grubości 5 mm jest lepsza niż warstwa pianki o grubości 5 cm. Styropian jest wytrzymałym materiałem i zapobiega hałasowi uderzeń. Największy efekt izolacji akustycznej uzyskuje się, gdy połączenie twardych i miękkich materiałów izolacyjnych.

Każdy materiał izolacyjny charakteryzuje się odpornością na przenoszenie ciepła. Im większa jest ta charakterystyka, tym lepiej materiał jest odporny na przenoszenie ciepła. Aby zapewnić wymagany poziom izolacji termicznej, grubość materiału jest zróżnicowana. Obecnie istnieje wiele kalkulatorów online do obliczania izolacji termicznej i akustycznej. Wystarczy wprowadzić dane o materiale i uzyskać wynik. W porównaniu z tabelami wymagań SNiP dowiedz się, w jaki sposób proponowana opcja spełnia niezbędne normy.

Technologia układania

W prywatnym drewnianym domu montaż izolacji akustycznej i akustycznej najlepiej przeprowadzić podczas budowy lub na etapie zgrubnego wykończenia. Pozwoli to pozbyć się zanieczyszczenia materiałów wykończeniowych (tapety, farby, sufitu itp.). Technologicznie proces układania izolacji akustycznej i akustycznej nie jest trudny i możesz to zrobić sam.

Przykładem jest następująca kolejność kroków instalacji.

- Przede wszystkim całe drewno musi być pokryte środkiem antyseptycznym. To ochroni drzewo przed pojawieniem się pasożytów, pleśni, grzybów i próchnicy.

- W kolejnym etapie szorstką podłogę pakuje się od spodu belek. W tym celu odpowiednie są deski o grubości 25-30 mm.

- Następnie na uformowanej konstrukcji montuje się paroizolację. Połączenia paroizolacji należy skleić taśmą budowlaną. Zapobiegnie to zrzucaniu izolacji. Krawędzie powinny wychodzić na ściany na wysokość 10-15 cm, co uchroni materiał izolacyjny po bokach przed wnikaniem wilgoci ze ścian.

- Po hermetycznym zamocowaniu warstwy paroizolacyjnej na szorstkiej podłodze, kładzie się na niej izolację. W tym przypadku materiał termoizolacyjny jest montowany nie tylko między belkami, ale także na nich. Ma to na celu uniknięcie szczelin, przez które może przechodzić dźwięk i ciepło. Ogólnie rzecz biorąc, takie podejście zapewni najwyższy poziom izolacji akustycznej i akustycznej.

- W końcowym etapie cała izolacja pokryta jest warstwą paroizolacji. Podobnie jak na początkowych etapach, posłuży to do ochrony izolacji przed wilgocią i parą. Konieczne jest również ciasne przyklejenie spoin paroizolacyjnych taśmą. Po wykonaniu tych etapów izolacja cieplna i akustyczna jest gotowa. Pozostaje zamontować podłoże. Do tego można użyć desek o szerokości 30 mm. Ale najlepszą opcją byłoby zamocowanie płyty wiórowej w dwóch warstwach. W takim przypadku krawędzie płyty wiórowej powinny leżeć na kłodach, a drugą warstwę należy montować tak, aby zachodziły na spoiny pierwszej warstwy.

- W wyniku operacji wykonanych z podłożem uzyskana zostanie powłoka nie mająca połączenia z belkami, technologia nazywana jest podłogą pływającą. W takim przypadku powłoka jest utrzymywana pod własnym ciężarem, a brak mocowania z konstrukcją belkową zapobiega przechodzeniu hałasu uderzeniowego. Ta metoda jest dodatkową izolacją akustyczną. Kupując płyty z płyty wiórowej i OSB, materiały izolacyjne, należy koniecznie poznać ich producenta i, jeśli to możliwe, rodzaj materiału. Materiały budowlane mogą emitować toksyczne gazy, dlatego zalecane są lepsze materiały.

W domach monolitycznych, dwupiętrowych lub posiadających więcej podłóg, na podłogach betonowych pod jastrychem ułożona jest izolacja cieplna i akustyczna.

Pomocne wskazówki

Wybierając izolację akustyczną i izolację termiczną, należy wziąć pod uwagę wszystkie cechy materiałów pod względem odporności na przenikanie ciepła i hałasu. Dowiedz się, w jaki sposób spełniają standardy lub osobiste wymagania, aby zwracać uwagę na oszczędność kosztów. Ponieważ pożądany efekt można osiągnąć tylko przy użyciu alternatywnych materiałów lub innej kolejności izolacji. Ważną rolę odgrywa stopień, w jakim użyte surowce są nieszkodliwe dla zdrowia.

Dodatkową rolę w zwiększeniu izolacji akustycznej i akustycznej może odegrać zmiana konstrukcji stropu. Na przykład różne rodzaje drewna mają różną przewodność cieplną i przewodność dźwięku. Duże puste przestrzenie między belkami również przyczyniają się do zwiększenia izolacyjności akustycznej. Do mocowania bali, podkładów, lakierów nawierzchniowych można stosować różne rodzaje uszczelek. Jeśli izolacja i izolacja akustyczna są montowane niezależnie, nie należy lekceważyć porad i zaleceń specjalistów. Szczególną uwagę należy zwrócić na fakt, że naruszenie technologii układania materiałów izolacyjnych może prowadzić do obniżenia pożądanego rezultatu, wzrostu kosztów, aw najgorszym przypadku do utraty materiału i kruchości pracy.

Aby uzyskać informacje na temat izolowania zakładki międzywarstwowej za pomocą drewnianych belek, zobacz następny film.

Komentarz został wysłany pomyślnie.