Panele kompozytowe na elewację: cechy i zastosowania

Znane powiedzenie o tym, co spotyka ubiór, dotyczy nie tylko ludzi, ale także budynków. Taka „sukienka” to dla nich fasada pełniąca funkcję estetyczną i ochronną. Jedną z odmian wykończenia elewacji jest zaprojektowanie systemu kurtynowego z wykorzystaniem paneli kompozytowych.

Specyfikacje

Panele kompozytowe zawierają kilka różnych materiałów. W wyniku takiego połączenia uzyskuje się panele elewacyjne, które wchłonęły najlepsze właściwości techniczne ze wszystkich użytych komponentów. Rozważana opcja wykończenia zawsze składa się z 2 głównych elementów: matrycy (warstwy tworzywa sztucznego) i wypełniacza (warstwy zbrojącej). Dodatkowo panele kompozytowe posiadają metalowe płytki oraz ochronną warstwę wierzchnią.

Producenci produkują materiały różniące się rozmiarem, kolorem, wypełnieniem i liczbą warstw. Jednak wszystkie produkty charakteryzują się podwyższonymi właściwościami wytrzymałościowymi przy niewielkiej wadze, odporności na warunki atmosferyczne i długim okresie użytkowania.

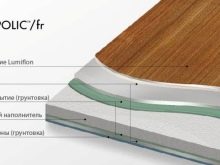

Panele występują w postaci kwadratowych lub prostokątnych płyt z metalową podstawą. Wyposażone są w warstwę termoizolacyjną. Przód pokryty jest warstwą dekoracyjną, która może mieć dowolny odcień, błyszczącą lub matową powierzchnię. Drogie produkty mają laminowaną powierzchnię imitującą określony materiał wykończeniowy (drewno, kamień, cegła).

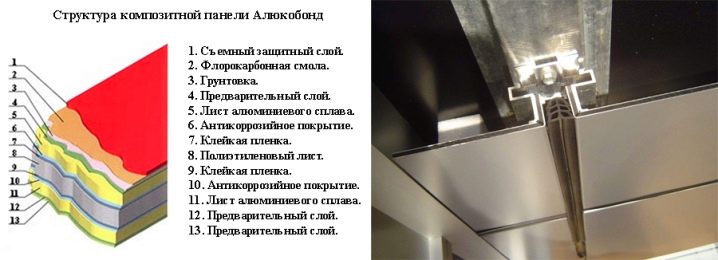

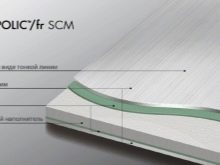

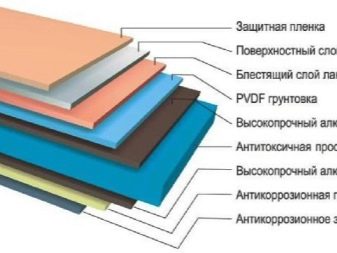

Każdy materiał kompozytowy to wielowarstwowe „ciasto” o następującej strukturze (od czoła do wnętrza panelu):

- warstwa ochronna (zapewnia zachowanie właściwości technicznych materiału, chroni kolor przed blaknięciem);

- lakier (odpowiedzialny za atrakcyjność wizualną paneli);

- blacha metalowa (zwykle aluminiowa) (zapewnia wytrzymałość);

- warstwa kleju (jego zadaniem jest mocowanie materiałów);

- wypełniacz (spełnia funkcję wzmocnienia, nadając produktowi określone właściwości techniczne);

- warstwa kleju (wspomniano już wcześniej);

- blacha aluminiowa (pełni funkcję wzmocnienia, zapewniając niezawodność produktu);

- powłoka antykorozyjna (chroni blachę przed wilgocią, parą wodną, kondensacją).

Rozmiary paneli mogą się różnić. Długość może wynosić 240 mm, 320 mm lub 400 mm, szerokość - 100 lub 150 cm Grubość panelu to 2-6 mm. Dzięki niewielkiej wadze (8 kg/m2 kV) można uniknąć nadmiernego obciążenia elementów nośnych budynku, co oznacza, że można zrezygnować z dodatkowego wzmocnienia fundamentu. Jednocześnie wielowarstwowość zapewnia wytrzymałość i trwałość powłoki oraz wysoką wydajność cieplną.

Zakres temperatur pracy paneli wynosi od -50 ° С do + 80 ° С. Panele są odporne na silne obciążenia wiatrem (wiatr szkwałowy) oraz korozję. Charakteryzują się biostabilnością i mrozoodpornością.

Płyty kompozytowe to doskonały materiał wygłuszający. Z ich pomocą możesz zmniejszyć o połowę poziom hałasu w domu o betonowych ścianach. Bezpieczeństwo przeciwpożarowe materiału jest również na wysokości - należy do materiałów trudnopalnych, podczas spalania wydziela niewielką ilość dymu.

Przepisy przeciwpożarowe dopuszczają stosowanie takich materiałów do dekoracji prywatnych budynków i biurowców.

Zalety i wady

Panele kompozytowe do okładzin elewacyjnych są lekkie, w związku z czym nie wymagają dodatkowego wzmacniania elementów nośnych budynku i nadają się do montażu na budynkach wysokościowych. Ze względu na plastyczność materiału i jego podatność na zginanie, możliwe jest wykończenie dowolnych budynków, także tych z dużą ilością elementów architektonicznych.

Ściany wykończone panelami kompozytowymi charakteryzują się odpornością na uderzenia do 50 kg/cm2. W połączeniu z wysoką odpornością na warunki atmosferyczne i szokiem termicznym prowadzi to do długiej żywotności paneli. W zależności od rodzaju produktu żywotność waha się od 10-25 lat.

Szeroki zakres temperatur pracy, odporność na promienie UV, a także mrozoodporność umożliwiają zastosowanie płyt kompozytowych w każdym regionie klimatycznym. Oczywistym „plusem” są również ulepszone wskaźniki odporności materiału na wilgoć, ponieważ wilgoć nie wnika w jego strukturę i nie dociera do izolacji i ścian.

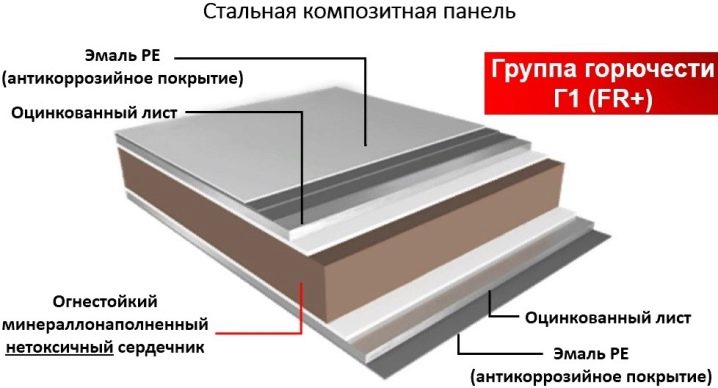

Kolejną istotną zaletą jest bezpieczeństwo przeciwpożarowe produktów. Dzięki dużej zawartości środków ogniochronnych w składzie oraz zastosowaniu aluminium, możliwe jest znaczne zmniejszenie zagrożenia pożarowego elewacji wentylowanej. Sam w sobie jest uważany za niebezpieczny pod względem ryzyka pożaru, ponieważ płomień szybko rozprzestrzenia się przez kieszenie powietrzne. Dlatego tak ważny jest dobór ognioodpornych materiałów wykończeniowych do takich systemów.

Montaż paneli jest dość prosty, materiał można mocować nawet w niskich temperaturach. Jednak eksperci nie zalecają instalowania skrzyni w temperaturach poniżej 0 ° C. Może to prowadzić do zmniejszenia jego niezawodności.

Dzięki różnorodności kolorów i faktur frontowej części panelu, możliwe jest realizowanie oryginalnych projektów aranżacyjnych, aby nadać budynkowi niepowtarzalny wygląd. Zastosowanie paneli imitujących drogie powłoki z drewna lub kamienia pomaga nadać budynkowi większy szacunek.

Niektóre rodzaje płytek posiadają powłokę odpychającą zabrudzenia oraz zdolność samoczyszczenia, co znacznie ułatwia ich konserwację. Z reguły kurz i brud zmywa deszcz. W rzadkich przypadkach wymagane jest umycie elewacji wodą za pomocą miękkiej gąbki i nieagresywnego detergentu w płynie.

„Wady” materiałów to:

- wysoki koszt (ceny innych materiałów okładzinowych, w tym drogiej kamionki kombinowanej, są niższe niż koszt płyt kompozytowych);

- materiał nie jest termoizolacyjny, dlatego aby zapobiec tworzeniu się mostków termicznych, zaleca się stosowanie uszczelek termoizolacyjnych z paronitu lub tworzywa sztucznego;

- ograniczony zakres (ograniczenia wynikają z klasy palności materiału – nie nadaje się do wykładania szpitali i placówek opieki nad dziećmi, a także skłonność do zarysowania powierzchni, co może zepsuć okładzinę podpiwniczenia budynku);

- niska konserwacja (jeśli jeden panel zostanie uszkodzony, kilka sąsiednich będzie musiało zostać zdemontowanych);

- zwiększone wymagania dotyczące transportu, konieczność ostrożnego obchodzenia się podczas przechowywania i instalacji (ryzyko uszkodzenia przedniej części materiału).

Wyświetlenia

W zależności od rodzaju kompozytu rozróżnia się kilka rodzajów paneli.

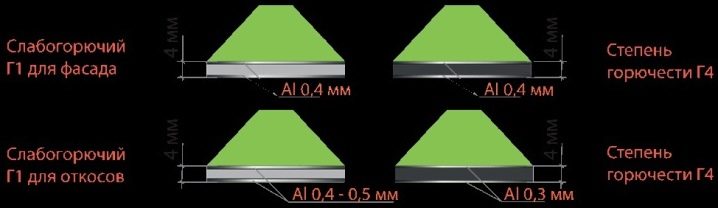

Minerał

Materiał zawiera spieniony polietylen w połączeniu z dużą liczbą różnych dodatków zmniejszających palność. Zapewnia to panelom niską palność. Należą do klasy G1 (materiał słabo palny). Podczas spalania płyt mineralnych nie wydziela się żrący dym, stopiona masa nie płynie.

Produkty niemieckiej produkcji wyróżniają się obecnością w składzie wodorotlenku glinu, co czyni je jeszcze bardziej odpornymi na płomienie. Panele służą do dekoracji zewnętrznej domu.

Polimer

Składają się z poliwęglanu i pianki polietylenowej, co skutkuje niską wagą materiału.Dzięki temu może być stosowany do okładzin przegród, konstrukcji niezbrojonych o niskiej nośności. Głównym obszarem zastosowania jest dekoracja wnętrz lokali.

Aluminium

Kompozyt jest reprezentowany przez cienkie aluminiowe płyty, które są połączone w siatkę. Materiał charakteryzuje się dużą wytrzymałością, dużą sztywnością przy minimalnej wadze. Aluminiowe panele kompozytowe nie boją się silnych obciążeń wiatrem, co czyni je najlepszym rozwiązaniem do okładzin zewnętrznych budynków wysokościowych.

Stosowanie ich do wykończenia prywatnego domu jest nieracjonalne, ponieważ płytki wykonane z płyt aluminiowych nie zatrzymują ciepła i charakteryzują się niewielkim pochłanianiem dźwięku. Ponadto są droższe niż ich odpowiedniki mineralne.

Stosunkowo niedawno pojawiła się wersja paneli drewniano-polimerowych, których podstawą jest mąka zrębkowa. Ze względu na specyfikę ich składu wyróżniają się większą odpornością na ciepło, w innych parametrach nie ustępują odmianom opisanym powyżej.

Panele kompozytowe różnią się również rodzajem powłoki zewnętrznej. Istnieje kilka kategorii.

Farby i lakiery na bazie poliestru

Najbardziej przystępny rodzaj pokrycia. Charakteryzuje się jasnymi odcieniami i błyszczącym połyskiem, dobrze jest odporny na wilgoć, zmiany temperatury, promienie UV. Polecany do dekoracji zewnętrznych, ale zastosowany jako materiał elewacyjny staje się bezużyteczny po 5-6 latach eksploatacji.

Farby, lakiery PVDF

Materiał do wykańczania elewacji, charakteryzujący się trwałością, obecnością powłoki odpychającej zabrudzenia, zwiększoną odpornością na blaknięcie pod wpływem światła słonecznego. Średni okres eksploatacji to 20-25 lat.

Folie tlenkowe

Powierzchnia materiału charakteryzuje się efektem lustra, co tłumaczy się elektrochemiczną obróbką aluminium zawartego w folii. Materiał wykazuje zwiększoną odporność na warunki atmosferyczne, odporność na korozję. Działa bez konieczności naprawy przez 15-20 lat. Z jego pomocą zwykle powstają elewacje wentylowane.

Folie do laminowania

Najdroższy, ale i najbardziej spektakularny rodzaj paneli. Powierzchnia materiału imituje różnego rodzaju drogie powłoki wykończeniowe (kamień, polerowany metal, drewno). Dodatkowo materiał posiada wysokie właściwości ochronne. Okres eksploatacji sięga 15-20 lat. Najbardziej znane płyty laminowane produkowane są pod marką Alucobond.

W zależności od rodzaju metalu użytego w kompozytowym „ciastku” wyróżnia się panele:

- wykonany z aluminium;

- wykonany ze stali ocynkowanej.

Te pierwsze mają mniejszą wagę, ale te drugie wykazują lepszą wytrzymałość i wyższe szybkości topnienia. Ta ostatnia cecha mówi o ich większym bezpieczeństwie pożarowym.

Kolorystyka płyt kompozytowych odpowiada odcieniom z katalogu RAL, który zawiera 213 kolorów, z czego 17 to kolory „metaliczne”. Kolory są oznaczone czterocyfrową liczbą, gdzie pierwsza liczba wskazuje, że odcień należy do określonej kolorystyki. Na przykład, jeśli kolor zaczyna się od cyfry 1, jest to jedna z opcji skali żółtej.

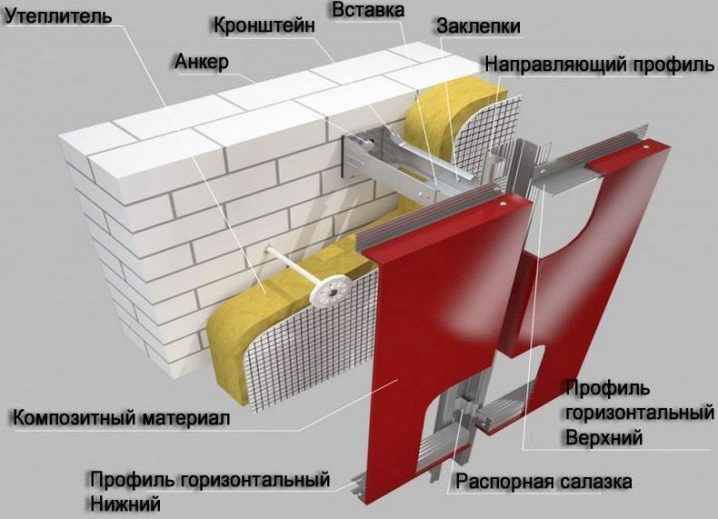

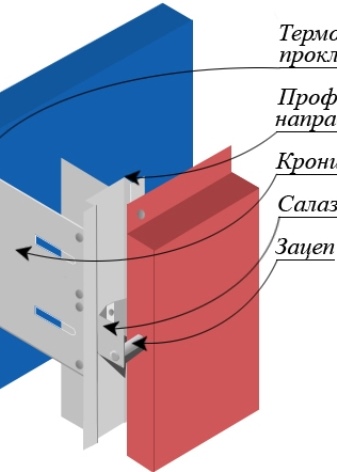

Subtelności instalacji

Jak każda ściana osłonowa, panele kompozytowe montowane są na ramie wykonanej z profili metalowych. Oprócz samych paneli potrzebne są profile ocynkowane do stworzenia podsystemu, wsporniki mocujące, wkręty samogwintujące lub nity. Ponadto będziesz potrzebować wiertarki i wiertarek dwustopniowych, poziomu budynku i wiertarki udarowej.

Materiał można ciąć nożyczkami do metalu, piłą tarczową lub wyrzynarką ręczną. Niezbędny jest również zakup materiału termoizolacyjnego i membrany wodoodpornej, podkładu lub wałka, grubych markerów lub farby do znakowania.

Przede wszystkim konieczne jest sporządzenie planu projektu, sporządzenie rysunku budynku w wybranej skali. Dokumentacja projektowa powinna wskazywać znaczniki i wymaganą ilość materiału.

Technologia montażu elewacji na zawiasach polega na oczyszczeniu ścian, wyeliminowaniu dużych pęknięć i wzmocnieniu zniszczonych elementów. Drobnych defektów nie da się wyeliminować, ponieważ nadal będą ukryte przez obudowę. Przygotowane i czyste ściany należy zagruntować 2-3 warstwami podkładu. W przypadku powierzchni drewnianych wybierz w kompozycji mieszanki ze środkami antyseptycznymi, w przypadku otynkowanych - wzmacniające analogi głębokiej penetracji.

Po całkowitym wyschnięciu ścian można przystąpić do montażu listwy. W tym celu na ścianach wykonuje się oznaczenia za pomocą poziomu i ściśle według dokumentów projektowych. Następnie, zgodnie z oznaczeniem, należy wykonać otwory za pomocą perforatora, odkurzyć je i włożyć kołki. Następnie możesz zmontować wsporniki i przykręcić je do powierzchni.

W kolejnym etapie montowana jest izolacja (najczęściej arkusze z wełny mineralnej). Eksperci zalecają przyklejenie arkuszy do ściany i zaznaczenie miejsc, w których przechodzą wsporniki. Dzięki temu łatwo jest wykonać perforacje pod łączniki wzdłuż punktów za pomocą noża budowlanego.

Izolację ze szczelinami nakłada się na ścianę, naciągając ją na wsporniki. Kolejne rzędy układane są w stos z przesunięciem o połowę arkusza. W miejscach styku wsporników ze ścianą zastosowano izolujące uszczelki paronitowe, które zapobiegają tworzeniu się mostków termicznych. Warto pamiętać, że same płyty kompozytowe z małą uszczelką termoizolacyjną nie mogą pełnić roli materiału izolacyjnego.

W ten sam sposób na wierzchu materiału izolacyjnego kładzie się hydro-wiatrową membranę. Jego arkusze są ułożone w stos z zakładką 100 mm. Następnie izolacja i membrana są wzmacniane kołkiem tarczowym dla obu materiałów. Wystarczą 2-3 punkty mocowania na arkuszu, z których jeden musi znajdować się pośrodku.

Urządzenie ramowe rozpoczyna się od instalacji profilu w kształcie litery U. Następnie w środku mocowane są prowadnice dystansowe, do których przymocowana jest okładzina.

Panele są przymocowane do gotowej ramy. Pierwszy z nich jest wyrównany poziomo z dolną krawędzią skrzyni. Następnie górna część w rogach jest przymocowana do profilu prowadzącego za pomocą wkrętów samogwintujących. Następnie w bocznej części panelu, bliżej górnej, przesuwa się suwak (te elementy są ruchome), do którego mocowany jest panel za pomocą wkrętów samogwintujących. Zasuwa można przesuwać śrubokrętem. Podobnie płyta jest przymocowana po przeciwnej stronie i poniżej.

Zainstaluj pozostałe panele. Między elementami pozostaje szczelina co najmniej 12 mm. W narożach panele są łączone z każdej strony, dzięki czemu w każdym narożu zachowana jest szczelina na całej wysokości. Inną możliwością zaprojektowania narożnika jest gięcie panelu za pomocą giętarki, dzięki czemu narożnik jest gładki, zaokrąglony.

Produkcja paneli odbywa się z zastosowaniem warstwy polietylenu na jej przedniej stronie, która zabezpiecza materiał przed uszkodzeniem podczas transportu i montażu. Po zakończeniu okładziny elewacyjnej folia ta jest usuwana.

Jeśli potrzebujesz dociąć materiał, zwróć uwagę na kierunek strzałek, które zwykle znajdują się z tyłu paneli. Wskazują, w którym kierunku ciąć.

Podczas cięcia materiał należy położyć na stole i zabezpieczyć. Możliwe jest wiercenie paneli aluminiowych tylko przy niskich (500-800 obr/min) obrotach, okresowo schładzając wiertło.

Podczas montażu, gięcia lub piłowania produktów ważne jest, aby metalowe wióry lub narzędzia nie porysowały powierzchni panelu. W przeciwnym razie zmniejszy nie tylko jego estetykę, ale także właściwości użytkowe. Uszkodzeniu czoła płytki przez zginanie można zapobiec, pracując na idealnie czystej powierzchni.

Przykłady okładzin

W zależności od koloru panele kompozytowe pozwalają nadać elewacjom surowy, rzeczowy lub wręcz przeciwnie, bardziej swobodny, a nawet „chuligański” wygląd.

Eksperci zalecają łączenie kilku odcieni materiału w ramach jednej elewacji, aby była ona bardziej obszerna, zauważalna i aby uniknąć monotonii. Może to być kombinacja 2-3 bliskich tonów lub kontrastujących opcji.

Łącząc panele laminowane z kolorowymi odpowiednikami, lepiej skupić się na tym pierwszym.

Innymi słowy, jeśli zdecydowałeś się na materiał „jak kamień”, warto go uzupełnić „towarzyszem” o spokojnym pastelowym, szarym lub brązowym odcieniu.

Poniżej znajduje się szczegółowa instrukcja wideo dotycząca montażu paneli kompozytowych.

Komentarz został wysłany pomyślnie.