Cement: rodzaje i cechy produkcji

Cement jest niezbędny do prac budowlanych. Jest to dosłownie podstawowy element wielu rodzajów napraw. Jest w stanie przejąć funkcję innych materiałów, podczas gdy trudno znaleźć godną alternatywę dla samego cementu. Materiał ten jest uniwersalny pod względem rodzajów i cech produkcji mieszanek cementowych, przemyślanych pod względem składu komponentów.

Co to jest?

Cement to mieszanka skał wapiennych z dodatkiem minerałów i substancji syntetycznych, zwanych plastyfikatorami, która wielokrotnie przechodziła przez kruszarkę i procedurę wypalania w temperaturach powyżej 1500 stopni. Są niezbędne do zwiększenia wytrzymałości, a także spowolnienia procesu utraty wilgoci z gnojowicy.

Mieszanka minerałów jest często mylona z innym materiałem budowlanym - betonem.

Istnieje między nimi zasadnicza różnica w kilku punktach:

- Cement różni się od betonu tym, że można go już używać do prac naprawczych po dodaniu wody. Mieszanki betonowe składają się z 4 składników, z których jednym jest cement.

- W mieszankach cementowych nie ma składników o grubej frakcji, a do betonu dodaje się piasek, tłuczeń kamienny, żwir, keramzyt.

- Ze względu na brak dużych wypełniaczy cement szybciej wiąże i w każdych warunkach zamienia się w monolityczną spoinę.

- Różne zastosowania. Chociaż oba materiały są używane w budownictwie, służą różnym celom. Fundamenty i elementy konstrukcji nośnych wykonuje się z betonu. Cement często działa jako materiał murarski i wyrównujący.

- Charakterystyka techniczna i skład są regulowane przez różne GOST.

Produkcja i pakowanie

Produkcja i pakowanie cementu to długi proces, który wymaga zaawansowanego technologicznie sprzętu i kontroli. Jego pochodzenie leży w kamieniołomach wapienia. Stosowane są dwa rodzaje wapienia. Pierwsza znajduje się blisko powierzchni, na głębokości kilkudziesięciu centymetrów. Jest to tak zwany „drugorzędny” wapień, ale zawiera już żelazo, tlenek glinu, krzem i inne minerały. Nadają unikalne właściwości mieszankom cementowym.

Druga warstwa znajduje się na głębokości kilku metrów. Jest czystszy, prawie wolny od innych minerałów (z wyjątkiem węglanu wapnia) i jest uważany za najwyższej klasy.

W produkcji używane są oba typy, zarówno czyste, jak i kombinowane w różnych proporcjach ze sobą i dodatkowymi składnikami. Stosunek substancji I do II oraz rodzaj i ilość dodatków decydują o marce i cenie cementu. Skała wapienna w stanie naturalnym jest monolitem litym. Jest rozbijany na małe fragmenty materiałami wybuchowymi, układając je w warstwach wapienia w kamieniołomie, a następnie zbierany przez ładowarki. Wielkość fragmentów może mieć różne rozmiary, od małych kamyków po cały blok konstrukcyjny. W tej formie trafiają do cementowni.

W zakładzie surowce trafiają przede wszystkim do „kruszarki pierwotnej”. W nim duże fragmenty są kruszone do rozmiarów piłki tenisowej. W procesie mielenia dużych fragmentów woda dostaje się do kruszarki, dzięki czemu pył nie unosi się, a wraz z nią masa wapienia nie jest tracona. Rozdrobnione kamienie są transportowane do kruszarki wtórnej za pomocą przenośnika taśmowego. W nim następuje „mielenie” skały na odłamki wielkości tłucznia. Pierwszy i drugi gatunek są kruszone osobno.

Następnie powstaje surowa mieszanka na cement różnych gatunków. Po wymieszaniu gotowe „hałdy” trafiają do młyna walcowego. W procesie mielenia kamienia wapiennego stosuje się dodatki: sproszkowany magnez, krzem i tlenek glinu, jeśli są zawarte w skale wapiennej w niewystarczających ilościach. Młyn rozdrabnia kamień na mąkę kamienną. Ta mączka kamienna trafia następnie do podgrzewacza. W niecałą minutę nagrzewa się z 80 stopni do 800 stopni.

Ta procedura jest konieczna, aby wszystkie składniki kompozycji mogły się poruszać i uzyskać zdolność do zestalania się w stały monolit po połączeniu z wodą i w kontakcie z powietrzem.

Zbędne elementy są oddzielane w grzałce, wapno pozostaje odpowiednie do budowy. Podchodzi do cylindrycznego paleniska. Dno paleniska nagrzewa się do 1700 stopni. Masa wewnątrz pieca jest przetapiana na małe „szklane” kulki zwane klinkierem. Po wyjściu z piekarnika są szybko schładzane strumieniem zimnego powietrza do 70-80 stopni. Kluczem jest szybkość. Jeśli powoli stygnie, mieszanka jest słabej jakości. Jest to surowiec do produkcji cementu wysokiej jakości.

Schłodzone „kulki szklane” przechodzą przez ostatni etap obróbki – ostateczne kruszenie. W rzeczywistości jest to mielenie twardego klinkieru pomiędzy kulami stalowymi o różnych średnicach, których w jednej kruszarce jest około półtorej tony. Podczas mielenia klinkieru do mąki kamiennej dodaje się gips grudkowaty. Spowalnia proces twardnienia zaczynu. Mieszanka proszkowa opuszczająca kruszarkę to cement. Niektórzy producenci dodają do niego plastyfikatory, aby zwiększyć wytrzymałość.

Gotowa mieszanka proszku przechodzi procedurę pakowania. W tym celu wykorzystywane są specjalistyczne maszyny z dozownikiem.

Worki cementowe rzadko mają małą objętość 10-15 kg. Zwykle minimalna waga to 25 kilogramów, a najbardziej biegająca to 50 kg. Worki o wadze 50 kilogramów nazywane są slimbegami. Czasami zdarzają się niestandardowe objętości 30, 35, 42, 46 kg. Torba do pakowania składa się z kilku warstw (2 do 5) papieru rzemieślniczego. Powszechne są również pojemniki opakowaniowe do budowy na skalę przemysłową – big bagi. Są to miękkie pojemniki wykonane z polipropylenu lub nylonu o wysokiej wytrzymałości, z żebrami i wyściółkami usztywniającymi lub bez nich. Waga cementu w big bagach wynosi od 300 do 3000 kg.

Big bagi mają szereg zalet w porównaniu z konwencjonalnym opakowaniem:

- hurtowy zakup cementu obniża cenę za 1 kg mieszanki;

- miękkie pojemniki posiadają zawiesia do załadunku;

- Są wytrzymałe, nadają się do wielokrotnego użytku i recyklingu;

- skorupa polipropylenowa przedłuża trwałość, ponieważ chroni cement przed negatywnymi skutkami środowiska zewnętrznego;

- pojemniki można uzupełnić wkładkami zapewniającymi odporność termiczną, antystatyczną, wodoodporną, chroniącą przed promieniowaniem UV.

Odmiany

Definicja „szarej sproszkowanej substancji” nie jest całkowicie poprawna dla cementu. Występuje również w innym kolorze. Kolor nadają mu różne dodatki, które wpływają na jego właściwości techniczne i kolory. Oprócz odcieni materiał różni się również innymi kryteriami. Klasyfikacja jest dokonywana na podstawie składu składników, przeznaczenia, wyglądu proszku i roztworu oraz kraju pochodzenia.

Pod względem składu i właściwości można wyróżnić:

- Mieszaniny odporne na siarczany. Uzyskuje się je poprzez mielenie klinkieru, ale bez dodawania składników mineralnych. Ponadto przy produkcji takiego cementu z kompozycji usuwa się 90-92% glinianów wapnia. Dodawane są do betonu, gdy potrzebna jest substancja, która zostanie równomiernie rozprowadzona w porach betonu bez powodowania oporu wewnętrznego.

- Cement portlandzki. Wręcz przeciwnie, wprowadza się do niego dużą ilość sproszkowanych minerałów. Rezultatem jest szybko twardniejąca, trwała warstwa. Siła warstwy jest znormalizowana nie tylko dla „dojrzałej” substancji w czwartym tygodniu, ale także w trzecim dniu.Przyczynia się to do tego, że cement po stwardnieniu nabiera większej wytrzymałości i odporności na uszkodzenia. Nie pęka i wytrzymuje różne wstrząsy mechaniczne i obciążenia. Takie mieszanki są dodawane do składu betonu przy produkcji konstrukcji żelbetowych. Wykorzystywane są również w budownictwie mieszkaniowym.

- Z dodatkami PAD. Należą do nich substancje syntetyczne i plastyfikatory, których ilość może sięgać trzech dziesiątych całkowitej masy. Są niezbędne do wchłaniania piasku cementowego, to znaczy otaczają każde ziarno cementu filmem, który nie pozwala substancji przylegać do siebie. Dzięki temu zarówno sama zaprawa cementowa, jak i jej połączenie z betonem nabierają elastyczności i są łatwiejsze do dopasowania, wypoziomowane na powierzchni roboczej.

- Hydrosulfoglinian. Ten szybko schnący cement jest często określany jako rozszerzalny ze względu na jego zdolność do rozszerzania się objętości podczas procesu „wiązania”. Dzieje się tak dzięki temu, że do suchej mieszanki dodawane są sulfatogliniany wapnia, które w wyniku reakcji z wodą zwiększają objętość półtora lub 2,5 razy (w stosunku do pierwotnej substancji stałej). Po wyschnięciu masa wzrasta o 2%. Mimo tego efektu „drożdży” ma dobrą gęstość.

- Gips lub cement naprężający. Podobnie jak samorozprężający się, zmienia się tylko skład w nim składników. Co to jest, wynika z nazwy materiału.

Optymalna jest praca z takim cementem w mokrych warunkach. Dzięki temu rozszerza się wydajniej i daje maksymalny efekt. Do wyrównywania spoin pomiędzy elementami prefabrykowanych konstrukcji żelbetowych stosuje się pęczniejące rodzaje cementu. Tworzy dobrą hydroizolację, co jest szczególnie ważne przy budowie konstrukcji hydrotechnicznych i rur ciśnieniowych.

- Glinowy. Nazwa tego rodzaju cementu jest wymowna. Uzyskuje się go z wapienia, który układa się w pobliżu złóż gliny w glebie. W procesie prażenia i mielenia do mieszanki dodaje się dużą ilość skał wapiennych z udziałem tlenku glinu. Ten z kolei zawiera gliniany, które przekształcają cement w szybkowiążącą, lepką substancję o właściwościach hydraulicznych. Taki produkt jest wyjątkowy pod względem właściwości technicznych. Stosuje się go w rzadkich przypadkach, gdy konieczne jest przeprowadzenie pilnych prac naprawczych w warunkach wysokiej wilgotności, opadów atmosferycznych, temperatur ujemnych. Cement glinowy nie jest pod tym względem kapryśny i jest równie skuteczny w różnych warunkach. Prowadzi to do jego wysokich kosztów.

- Hydrofobowy. Uzyskuje się go poprzez mielenie klinkieru mineralnego z różnymi dodatkami. Odpowiednie substancje hydrofobowe, takie jak asidol (pozyskiwany z przerobu nafty, odpadów słonecznych i oleistych z produkcji ropy naftowej z dodatkiem kwasu siarkowego). Powszechne jest stosowanie mydeł sodowych i olejów mineralnych, kwasu oleinowego i syntetycznych kwasów tłuszczowych.

Zaletami cementu hydrofobowego są jego wysoka mrozoodporność i wodoodporność, a także możliwość przechowywania w każdych warunkach bez utraty swoich właściwości. Jest mniej wytrzymały niż inne typy, dlatego nie nadaje się do podtrzymywania konstrukcji betonowych. Służy do produkcji lekkich bloczków z betonu porowatego.

- Odporny na kurczenie. Jest to mieszanina trzech składników: gipsu, wapna i wapienia glinowego. Gips jest używany w postaci półwodnej, wapno jest gaszone. Podczas procesu suszenia nie pęcznieje i nie kurczy się. Służą do budowy fundamentów budynków, torów tunelowych.

- Magnez. Otrzymany w sposób radykalnie odmienny od produkcji konwencjonalnego cementu. Są to związki tlenku magnezu i wodnego roztworu chlorku magnezu. Taka mieszanka jest podgrzewana tylko do 800 stopni Celsjusza, a następnie, gdy zestala się w całą masę koloru białego, zostaje zgnieciona.Taki cement ma podobne właściwości do gipsu i jest używany bardziej do dekoracji wnętrz, wyrównywania podłóg oraz do celów architektonicznych.

- Pucolanowy. Do jego produkcji do mączki kamiennej z klinkieru dodaje się aktywne substancje mineralne (palona glina, popiół opałowy). Materiały te są łatwo dostępne i tanie, a ich udział w składzie cementu jest znaczny, dlatego koszt masy całkowitej jest niższy niż w przypadku „czystego” cementu. W postaci stałej jest odporny na wymywanie wodą i wymywanie. Zastosowania - konstrukcje podwodne i podziemne. Stwardniały cement powinien być cały czas w środowisku wodnym lub na powierzchni, bez zmiennego wpływu wilgoci.

- Krzemian. Każdy, kto ma wypełnienia stomatologiczne, doskonale zna ten materiał. W stomatologii stosowana jest drobno zdyspergowana mieszanka o dużym składzie fluorków sodu i wapnia. Ma bardzo podobną strukturę do szkliwa zębów. Woda nie jest używana jako ciecz, do jej rozcieńczenia potrzebne są specjalne kompozycje. Rozcieńczany wodą do stosowania w pracach wykończeniowych wnętrz jako materiał do dekoracyjnego wykończenia. Koszt takiego cementu jest bardzo wysoki.

- Polikarboksylan. Substancja o wysokim stopniu adhezji do tkanek organicznych. Podobnie jak cement silikatowy ma niewiele wspólnego z budownictwem i jest używany do celów medycznych. W szczególności do wypełniania zębów mlecznych.

- Żużel. Mieszanka proszkowa cementu, gipsu i żużla wielkopiecowego. Żużel stanowi od 20 do 60% całkowitego składu. Im więcej, tym mniej aktywny cement. Jego siła rośnie z czasem. Odporny na stabilne agresywne wpływy środowiska, ale nie toleruje ekstremalnych temperatur i poziomów wilgotności.

- Wapno i żużel. W nim, oprócz składników cementu żużlowego, znajduje się część wapna. Wytrzymałość materiału nie jest bardzo wysoka, dlatego podczas układania i wykonywania betonu niskogatunkowego stosuje się rozwiązanie. Może być dodany do tynku.

- Zasyp. Jego specyficznym obszarem zastosowania jest zatykanie odwiertów naftowych i gazowych. Kompozycja zawiera wiele składników odpowiedzialnych za plastyczność, hydrofobowość i wysoką wytrzymałość.

Producenci

Chińscy producenci mają znaczący udział w rynku cementu. Norma państwowa w Chinach i Rosji dla tego materiału jest różna, dlatego produkty chińskie, które są oferowane na rynku jako cement 500 marek, są faktycznie bliższe 400. W asortymencie nie ma dodatków, cementu portlandzkiego i szybkoutwardzalnego.

Poważny konkurent dla chińskich producentów - turecki cement... Jest w pełni zgodny z europejskimi standardami jakości. Dzięki nienagannym właściwościom technicznym tureckie materiały korzystają z kilku innych kryteriów. Nie są zawyżone, ponieważ w fabrykach w Turcji dominuje sucha metoda przetwarzania surowców. Jest bardziej ekonomiczny i szybszy niż metoda mokra, która wciąż jest popularna w Rosji. Produkty transportowane są na rynki innych krajów w big bagach z wszelkimi możliwymi środkami ochrony. Dociera na miejsce cały i zdrowy i może być przechowywany w tej formie przez długi czas.

Asortyment tureckiego cementu waha się od 300 do 500 marek. Zaleca się kupowanie go w markowym opakowaniu. W „bezimiennych” workach można sprzedawać proszek cementowy, który został już ponownie zmielony i zapakowany po upływie terminu ważności, być może nie ma to nic wspólnego z Turcją. Cement indyjski był niespodziewanie wysokiej jakości dla rosyjskiego konsumenta. W rankingu sprzedaży konsekwentnie zajmuje pozycję w pierwszych pięciu liniach. Wszystkie surowce spełniają normy, a produkty w 100% radzą sobie ze swoimi zadaniami.

Więcej nieoczekiwanych producentów na liście - Iran i Egipt... Cement produkcji krajowej jest również dobrej jakości. Jego zalety to szeroka gama produktów, zgodność z normami państwowymi oraz niższy koszt niż u producentów z innych krajów.Tłumaczy się to tym, że cena nie obejmuje kosztów transportu przez granicę. Cement rosyjski produkowany jest głównie w formacie slim-bag w opakowaniach papierowych i polipropylenowych bez warstw ochronnych wewnątrz, co w pewnych warunkach skraca jego trwałość.

Produkty wytwarzane przez w Brazylii... Brak eksperymentów ze składem komponentów (aż do recyklingu materiałów ceramicznych) pogarsza sytuację. W linii produktów można znaleźć materiał odpowiedni do konkretnych potrzeb i warunków pracy. Produkt amerykańskiej produkcji ugruntował swoją pozycję.

Konkurs tworzą materiały z krajów regionu azjatyckiego - Japonia, Wietnam, Korea Południowa... Towary niemieckie cieszą się popularnością wśród europejskich producentów.

Kolor

Zwykły kolor cementu to ciemny lub jasnoszary. Niektóre gatunki mogą już mieć inny odcień (magnez i krzemian) już podczas produkcji. Z natury są białe. Część cementu pomalowana jest na kolor grafitowy, prawie czarny. To efekt obecności dodatkowych składników i barwników. Kolorowy cement jest mniej powszechny. Stosowany jest głównie jako dodatek dekoracyjno-funkcjonalny w zaprawach betonowych i mieszankach wyrównujących posadzkę. Barwna warstwa wyrównująca ułatwia dekoracyjne wykończenie przy stosowaniu samopoziomujących mieszanek podłogowych.

Cement jest barwiony na dwa sposoby: bezpośrednio podczas produkcji (metoda jest bardziej niezawodna i ekonomiczna) oraz za pomocą pigmentowanego proszku podczas rozcieńczania roztworu. Sypki pigment umożliwia barwienie mieszanki na dowolny kolor, czy to czerwony, niebieski czy fioletowy. Ale taka różnorodność jest wymagana w wyjątkowych przypadkach, gdy powłoka cementowa służy natychmiast i jest dekoracyjna. Połączone szlifowanie i wypalanie klinkieru tlenkiem niektórych metali daje bardziej efektowne wybarwienie, jednak paleta barw jest ograniczona do kolorów zielonych, żółtych i czarnych o różnym stopniu jasności.

Takie mieszanki dodaje się do betonu, aby nadać mu kolorową teksturę. Jego kolor nie zużyje się i nie wyblaknie z czasem, w przeciwieństwie do roztworu barwionego kolorem.

Przy stosowaniu kolorowego cementu należy wziąć pod uwagę, że dodatek pigmentów barwiących jest nieznaczny, ale nadal wpływa na jego właściwości techniczne. Zasadniczo wpływa to na skurcz roztworu. Jest bardziej wyraźny niż w przypadku substancji bezbarwnej.

Marki: jak wybrać?

Lajkowi z branży remontowo-budowlanej nie jest łatwo zrozumieć, co oznaczają tajemnicze litery na opakowaniu cementu, jak wybrać odpowiedni materiał na podstawie oznaczeń alfanumerycznych, kto je montuje i jak znaleźć odpowiedni materiał wypełnić fundament. Oznakowanie cementu odbywa się zgodnie z GOST. Ponieważ nieco ponad 10 lat temu ogólnie przyjęty standard dla Rosji został zmieniony na europejski, może pojawić się zamieszanie. Nie wszyscy producenci przeszli na nowy system oznaczania, a czasami trudno jest określić wymagany M500 odporny na siarczany pod ich przestarzałymi numerami.

Stare normy miały tylko dwa oznaczenia: PC (cement portlandzki) i SHPC (cement żużlowy portlandzki). Jakość określała marka od 300 do 500, a ilość dodatków literą D. Np. ПЦ300Д20 oznaczało, że w worku znajdował się cement portlandzki z 20% dodatkami różnych substancji. Wspólna norma europejska wprowadziła znaczące zmiany w tym systemie. Teraz na opakowaniu podano nazwę cementu (jak na wszystkich europejskich opakowaniach z cementem - CEM (z cementu), klasę wytrzymałości, rodzaj i ilość dodatków, dodatkowe cechy.

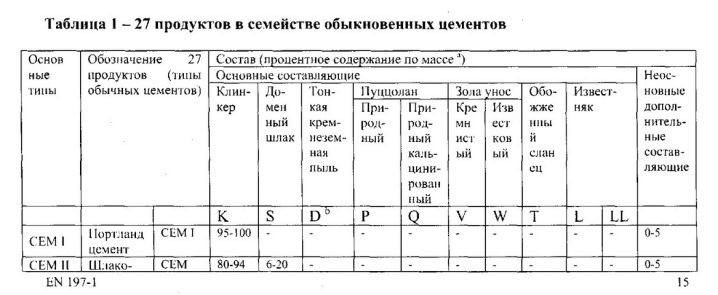

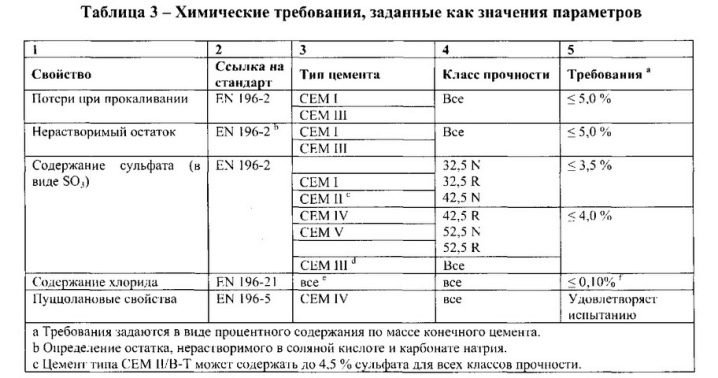

Klasyfikacja kompozycyjna rozszerzyła się do pięciu pozycji:

- CEM I jest równy cementowi portlandzkiemu (PC).

- CEM II - PC z dodatkami mineralnymi. Ta klasa ma podklasy A i B, pokazujące ilość dodatków w mieszaninie. Na opakowaniu liczby są wskazane bez%, ale mierzony jest w nich stosunek.

Dokładna nazwa dodatku jest wskazana za pomocą myślnika.W oznacza żużle, I – zawartość wapna, Z – popiół, MK – pochodne krzemu. Można dodać spalone łupki, pył krzemianowy, pucolana.

- CEM III - PC z żużlem. Ma również podklasę, ale tylko jedną - A. Oznacza procent żużla w składzie.

- CEM IV - pucolanowy.

- CEM V - kompozycyjny.

Po klasie wytrzymałości następuje wyszczególnienie składu komponentów. Wskaźnik mierzony jest w kilogramach wagi na centymetr sześcienny. Przyjęte normy: 22,5-32,5, 42,5-52,5. Linia informacyjna kończy się określeniem szybkości krzepnięcia roztworu. H - normalny, B - cement szybkowiążący. W przypadku drugiej opcji należy dodatkowo wskazać wytrzymałość warstwy na 2-3 dni.

Co zrobić dla tych, którzy są przyzwyczajeni do starego typu znakowania i jak wybrać to, które najlepiej nadaje się do określonych celów? Powiąż siłę starego standardu z siłą nowego standardu.

Cement marki M100 i M200 (wytrzymałość - 12,5 kg na centymetr kwadratowy) był używany do wszelkiego rodzaju prac budowlanych i naprawczych w budownictwie prywatnym. Obciążenie go nie było tak duże, jak w skali produkcyjnej, więc poradził sobie z wieloma funkcjami. Zaprawa M100 lub M200 była odpowiednia do chropowatych jastrychów podłogowych, murowania ścianek działowych w pomieszczeniach, wyrównywania ścian i uszczelniania złożonych ubytków, tynkowania. W ciągu ostatnich kilku lat marki te zostały wycofane ze względu na słabą jakość.

Teraz minimalne dopuszczalne to M300 (siła - 22,5 kg na centymetr kwadratowy). Może być stosowany do murowania pomieszczeń mieszkalnych, pieców, kominków, w budownictwie wielkogabarytowym, pracach remontowych, wylewaniu jastrychów, fundamentów, do mieszania z elementami betonowymi. Uczestniczy również w produkcji konstrukcji żelbetowych. Produkty mają dopuszczalną wytrzymałość SNiP, nadają się do stosowania o różnych porach roku, są odporne na wilgoć i siarczany i są wygodne w użyciu w postaci płynnego roztworu. Ale M300 nie zapewnia idealnej wydajności. Jeśli to możliwe, powinieneś zwrócić uwagę na wyższe marki.

М400 (32,5 kg/cm2) wysoka wytrzymałość, nie koroduje, jest odporny na wilgoć i niskie temperatury, odporny na ścieranie. Jest uważany za niedrogi i wszechstronny pod względem jakości. W zależności od dodatków może być stosowany w budownictwie prywatnym i wielkogabarytowym. Fundamenty, w tym prefabrykowane, a także konstrukcje mające kontakt z wodą produkowane są z czystego cementu 400 marek. Dodatki hydrofobowe sprawiają, że nadaje się do budowy paneli ściennych z surowców o wysokiej wytrzymałości z dodatkami do wykonania krawężników, podłóg, fundamentów.

M500 i M550, które często są umieszczane w jednej linii, mają wskaźnik wytrzymałości w zakresie 42,5-52,5 kg/cm2. Te rodzaje cementu są bardzo odporne na wpływy atmosferyczne, nie boją się wody, mrozu, zmian temperatury, siarczanów, prawie się nie kurczą i są łatwe w użyciu. Wykorzystywane są do produkcji wysokiej klasy prefabrykowanych konstrukcji żelbetowych.

Cement М600 (52,5-62,5 kg/cm2) stosowany głównie w niesprzyjających warunkach do prac regeneracyjnych w sytuacjach awaryjnych. Ma ulepszone właściwości w stosunku do M500. Do użytku prywatnego nie ma potrzeby używania tego bardzo trwałego i szybko wiążącego materiału. Możesz ograniczyć się do M400-550. Wytrzyma wszystko, od zbudowania fundamentu dwupiętrowego domku po włożenie kominka w tym domku. Marki M700 - M1000 odnoszą się do materiałów czysto profesjonalnych.

Składowanie

Istnieje kilka sposobów i opcji przechowywania suchego cementu:

- W domu. W żadnym wypadku nie jest to najbardziej niezawodny sposób na utrzymanie materiału nadającego się do budowy i naprawy. Częstym błędem jest myślenie, że ciepła przestrzeń mieszkalna jest wystarczająco sucha, aby cement wymagał dodatkowej ochrony. Dotyczy to zwłaszcza opakowań rzemieślniczych. Nawet w domu może panować zbyt duża wilgotność powietrza, dlatego cement traci część swoich właściwości.A jeśli dostanie się na nią woda, zaczyna się zbijać w paczce. Również na jego stan operacyjny wpływa oddziaływanie z tlenem. Jest katalizatorem wielu pierwiastków. Jego wpływ na cement obniża również właściwości jakościowe.

- Na zewnątrz. Tutaj wszystkie zagrożenia są oczywiste: wpływ czynników środowiskowych może zepsuć materiał w mniej niż sześć miesięcy. Oczywiście po dodaniu wody nie przestanie ona stawać się lepką substancją, chyba że zestali cały worek, ale złe warunki przechowywania wpływają na główną jakość materiału - jego działanie. To są jego rzeczywiste właściwości wiążące i zgodność z marką. W najlepszym razie zepsuty cement straci 10-15%, a zamiast M300 będzie się zachowywał w działaniu jak nieodpowiedni M200.

- Wiosną i latem. W ciepłym sezonie cement jest zagrożony wysoką wilgotnością, ekspozycją na promieniowanie ultrafioletowe pochodzące z bezpośredniego światła słonecznego oraz ryzykiem efektu cieplarnianego pod polietylenem.

- zima-jesień istnieje ryzyko opadów deszczu, a dla niektórych mieszanek szkodliwe są silne mrozy i zmiany temperatury. Jeszcze przed przekształceniem się w gnojowicę cement traci swoje właściwości użytkowe.

- W workach (papierowych lub propylenowych). Zarówno papier, jak i polipropylen są w stanie przepuszczać wilgoć, dlatego każdy pojemnik wymaga dodatkowej ochrony.

- Hurtowo. Najbardziej problematyczna opcja do długotrwałego przechowywania. Cement luzem to suchy proszek, który jest dostarczany kupującemu w zamkniętych pojemnikach, a następnie po prostu wsypywany do jednej sterty bez żadnego pojemnika do przechowywania. Potrzebujesz do tego specjalnego podejścia i lepiej zamówić taki cement bezpośrednio przed rozpoczęciem budowy lub naprawy.

Przybliżony okres trwałości cementu w sprzyjających warunkach wynosi 1,5-2 lata. Aby nie straciła swoich ważnych właściwości przy różnych metodach przechowywania, ważne jest przestrzeganie zaleceń profesjonalistów. Wskazane jest kupowanie cementu bezpośrednio przed użyciem w ilości, która zniknie po kilku zastosowaniach.

Jeśli z jakiegoś powodu prace budowlane zostały przerwane, a cement pozostał w niewielkiej objętości, można go przechowywać w domu. Odpowiednie pomieszczenie musi być suche, z dala od pomieszczeń, w których woda jest stale używana (nie balkon, loggia, nie piwnica) i wentylowane. Od czasu do czasu trzeba odwrócić worki, aby cement się nie zbrylał. Opakowania niestabilne można zabezpieczyć ciężkimi workami na odpady budowlane (folia PVC). Nie zaleca się przepełniania, jeśli okres przydatności do spożycia przekracza 6 miesięcy, ponieważ reakcje chemiczne zachodzą na świeżym powietrzu. Temperatura w pomieszczeniu nie powinna przekraczać 20-25 stopni, aby wewnątrz opakowania nie było efektu cieplarnianego. Kondensacja może również zepsuć materiał.

W dzielnicy mieszkalnej trudno jest umieścić duże zapasy materiałów, trzeba je będzie wywieźć na ulicę.

Aby chronić go przed wilgocią, potrzebujesz:

- wybierz najbardziej suche miejsce;

- przykryć podłoże (grunt, podłoga) folią PVC w jednej warstwie, aby substancja nie wchłaniała wilgoci z gleby;

- ustaw drewniane palety na górze. Zaleca się traktowanie palet podkładem i lakierem lub farbą, ponieważ drewno jest również bardzo chłonne. W przyszłości przydadzą się w gospodarstwie więcej niż jeden raz;

- przewiń każdą torbę folią spożywczą;

- umieścić w bardzo mocnych workach na śmieci na 120 litrów, uszczelnić na górze taśmą montażową;

- izoluj starymi ubraniami, sianem lub trocinami;

- umieścić pod baldachimem lub w oficynie. W takiej formie cement zachowa się przez kilka sezonów, nie tracąc swoich właściwości.

Ważny jest niuans: im wyższa aktywność cementu, tym szybciej go traci.

Cement luzem jest składowany w tzw. dołach cementowych. Zorganizowanie ich zajmie dużo czasu i wysiłku. Konieczne jest wykopanie głębokiej dziury, wzmocnienie jej ścian, aby się nie rozpadły, zadbanie o kilka warstw hydroizolacji i wysokiej jakości izolacji termicznej oraz zorganizowanie baldachimu.Wełna mineralna, arkusze folii i folia PVC do tych celów będą kosztować nie mniej niż nowa partia cementu, dlatego materiały budowlane luzem nie są kupowane z góry.

Podanie

Za pomocą cementu rozwiązywanych jest wiele zadań budowlanych i naprawczych. W niektórych przypadkach jest skuteczny sam w sobie, w innych tworzy symbiotyczną substancję z dodatkowymi składnikami lub sam staje się częścią mieszanki budowlanej.

Typowe zastosowania cementu:

- Wylewanie fundamentu pod prywatny dom lub garaż. Nie jest używany w czystej postaci ze względu na zbyt dużą wagę. W tym celu wprowadza się go do mieszanki betonowej, w której znajduje się suchy piasek aluwialny, kamień lub tłuczeń kamienny, ASG, woda. Cement pełni tutaj rolę spoiwa i składnika elastycznego.

- Wypełnianie jastrychu podłogowego. Jest niezbędny w prawie każdym pomieszczeniu. Przy stosunkowo płaskiej powierzchni podłoża bez wad i dużych różnic wysokości można zrezygnować z cienkiego jastrychu cementowego o grubości 30-40 mm. W przypadku bardziej problematycznych obszarów stosuje się go w dwóch warstwach. Również za pomocą cementu można wykonać pochyłą jastrych w pomieszczeniach, w których potrzebny jest odpływ, lub wypełnić kontur podłogi ogrzewanej wodą, aby uniknąć uszkodzenia systemu z powodu różnic temperatur wewnątrz rur. Ważne jest, aby do jastrychów stosować kwasoodporne mieszanki cementowe i cementowo-piaskowe.

- Produkcja konstrukcji żelbetowych i prefabrykowanych fundamentów, podłóg i elementów ściennych domu. Potrzebny jest tutaj cement naprężający.

- Budowa obiektów w wodzie, budowa dróg, budowa mostów, tuneli, wielokondygnacyjnych budynków mieszkalnych.

- Murarstwo. W tym przypadku płynny cement pełni rolę mastyksu, łączącego cegły, bloki, kamień naturalny i dekoracyjny oraz inne materiały do układania. Kamieniarstwo służy nie tylko do budowy przegród i ścian w pomieszczeniu, ale także do budowy kominków i pieców. W ostatnich dwóch przypadkach cement wymaga materiałów ogniotrwałych, nie niższych niż M400.

- Tynkowanie i wyrównywanie sufitów i ścian wewnątrz i na zewnątrz pomieszczenia. Rozwiązanie drobno zdyspergowanego kamienia wapiennego z dodatkiem miejsc problematycznych z cementów gipsowych, dzięki czemu nadają się do dekoracyjnego wykańczania. Ponieważ proces jest długi, do gotowej kompozycji dodawany jest klej PVA, który spowalnia parowanie wilgoci i poprawia przyczepność do powierzchni roboczej.

- Hydroizolacja. Na zaprawę cementową można „posadzić” arkusz materiału izolacyjnego, aby nie unosił się podczas wylewania jastrychu.

- Produkcja płyt chodnikowych i innych artykułów dekoracyjnych. Stosuje się tu barwiony cement o wysokich walorach estetycznych.

- Organizacja ścieżek ogrodowych z wykorzystaniem siatki wzmacniającej.

- Do obszaru niewidomego. Struktura ta pełni rolę usuwania płynnych osadów i roztopionej wody z budynku. W tym przypadku do mieszanki cementowej dodaje się 30-40% składników frakcji objętościowej typu keramzyt, cegła łamana, żużel.

- „Prasowanie”. Działa jako ochronna „skorupa” na powierzchni betonu. Nanosi się cienką warstwę płynnej mieszanki cementowej, a po stwardnieniu rozciera do gładkości.

- Ozdabianie. Cement doskonale zastępuje gips do tworzenia rzeźb, dekoracji parkowych i ogrodowych w postaci klombów, donic i donic.

Aby dowiedzieć się, jak powstaje cement, zobacz następny film.

Komentarz został wysłany pomyślnie.