Z czego wykonany jest cement?

Słowo cement jest znane wszystkim. Nawet ci, którzy nigdy nie brali udziału w budownictwie wiedzą, że cement jest potrzebny do zaprawy murarskiej, że jest głównym składnikiem produktów żelbetowych. Jednak niewiele osób wie, z czego wykonany jest cement.

Osobliwości

Cement jest wszechobecny. Znajduje zastosowanie nie tylko przy budowie wszelkiego rodzaju budynków. Nie można się bez niego obejść podczas prac renowacyjnych i naprawczych. Na razie nie ma substytutu cementu. To uzasadnia jego znaczenie.

Podstawą materiału budowlanego są spoiwa nieorganiczne. Cement jest niezbędny w produkcji płyt panelowych. Produkuje się z niego zaprawy tynkarskie i murarskie. W składzie betonów jedno z głównych miejsc zajmuje cement.

Zasadniczo cement jest drobnym proszkiem. Główną cechą masy proszkowej jest to, że w kontakcie z wodą stopniowo zaczyna twardnieć. Proces interakcji dwóch składników (cementu i wody) kończy się powstaniem stałej masy, podobnej twardością do kamienia naturalnego.

Z nadmiarem wilgoci tworzy się mocna struktura. Reakcja zachodzi zarówno na wolnym powietrzu, jak iw wodzie. Po utwardzeniu cement długo zachowuje swoją wytrzymałość.

Nieruchomości

Właściwości fizyczne cementu zależą od kilku czynników.

Najważniejsze z nich to:

- rodzaje dodatków;

- stopień zmielenia;

- kompozycja.

Stopień przemiału cementu wpływa na wytrzymałość i czas potrzebny do utwardzenia. Drobne szlifowanie zapewnia większą wytrzymałość i szybsze utwardzanie.

Im drobniejsze cząstki proszku, tym mocniejszy beton, tym szybciej twardnieje. Koszt materiału zależy również od stopnia rozdrobnienia.

Do określenia stopnia rozdrobnienia stosuje się specjalne sito o najmniejszych komórkach do 80 mikronów. Do przygotowania zaprawy ze zbyt drobno zmielonego cementu potrzeba więcej wody. Wadę tę eliminuje mieszanie cząstek o różnych rozmiarach: dużych i małych. Ziarna pyłu o wielkości 80 mikronów są uważane za duże, a małe - 40 mikronów.

Cement ma następujące właściwości:

- siła;

- odporność na korozję;

- mrozoodporność;

- zapotrzebowanie na wodę;

- czas wiązania (twardnienie).

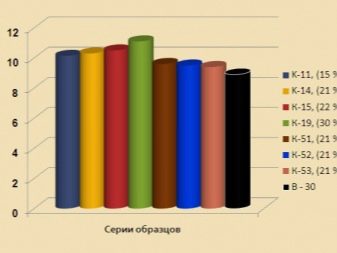

Wytrzymałość

Ten wskaźnik zależy od marki. Określ właściwości wytrzymałościowe, wykonując testy ściskania. Doświadczony blank jest utrzymywany pod obciążeniem podczas miesiąca księżycowego - 28 dni. Po przetestowaniu próbki cementowi przypisuje się odpowiednie oznaczenie. Wytrzymałość mierzona jest w MPa.

Do użytku domowego nadają się gatunki cementu 300 - 600. W przypadku produktów wymagających szczególnej wytrzymałości stosuje się gatunki wyższe - 700 lub nawet 1000.

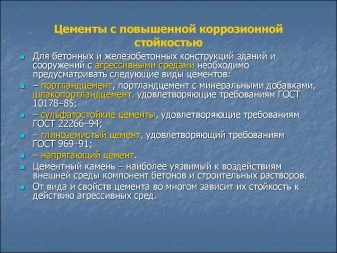

Odporność na korozję

Wyroby żelbetowe pod wpływem wody i innych płynnych mediów zaczynają korodować. Negatywny wpływ jest eliminowany na kilka sposobów. Na przykład możesz zmienić skład, dodać materiały hydroaktywne do mieszanki proszku. Obecność określonych substancji zapobiega występowaniu szkodliwych reakcji chemicznych.

Dzięki dodatkom polimerowym wzrasta odporność na korozję. Dzięki temu zmniejsza się mikroporowatość i zwiększa się trwałość produktów.

Cement pucolanowy ma największą ochronę przed korozją.Dlatego służy do budowy konstrukcji eksploatowanych w warunkach dużej wilgotności.

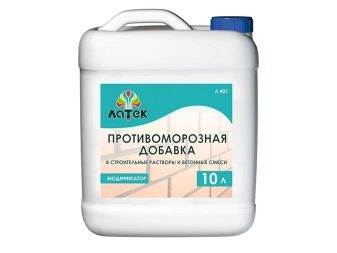

Odporność na mróz

Jednym z głównych wskaźników jakości cementów jest możliwość wielokrotnego zamrażania i rozmrażania produktu betonowego.

Kamień cementowy zawiera mikropory zawierające wodę. Podczas zamrażania woda może zwiększyć swoją objętość o 8%.

Wielokrotne zamrażanie i późniejsze rozmrażanie na przestrzeni lat prowadzi do zniszczenia struktury kamienia, pojawienia się pęknięć.

W budownictwie nie stosuje się cementu bez dodatków. Składniki są dodawane do różnych gatunków, dzięki czemu cement jest odporny na zmiany temperatury.

W procesie wytwarzania betonu uwzględniane są dodatki napowietrzające. Najmniejsze pęcherzyki powietrza są równomiernie rozprowadzane w betonowym korpusie, co rozwiązuje problem związany z zamarzaniem wody i jej rozszerzaniem.

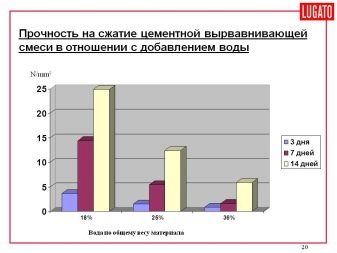

Zapotrzebowanie na wodę

Jest to wyrażona w procentach ilość wody potrzebna do uzyskania optymalnej konsystencji zaprawy.

W roztworze o nominalnej gęstości wody, tyle ile sam cement może pomieścić. Na przykład w cemencie portlandzkim wartość ta mieści się w przedziale 22-28 proc.

Lepszy beton uzyskuje się z cementu o niskim zapotrzebowaniu na wodę.niż ten z wysoką stawką. W pierwszym przypadku produkty są odporne na ekstremalne temperatury. W drugim beton ma zwiększoną porowatość i w ogóle nie nadaje się do budowy. Taki cement służy do produkcji ogrodzeń żelbetowych lub konstrukcji odwadniających.

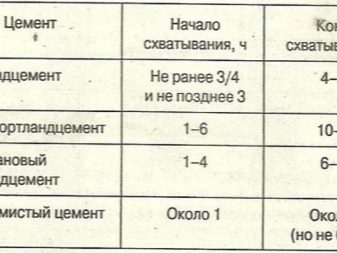

Czas wiązania

Jest to okres czasu odpowiadający zmianie właściwości fizycznych zaczynu cementowego od stanu plastyczności do powstania kamienia.

Za idealne uważane jest rozwiązanie, które nie krzepnie zbyt szybko, ale też niezbyt wolno. Czas wiązania regulowany jest obecnością w materiale pewnej ilości gipsu. Większa objętość gipsu zapewnia szybsze wiązanie. Natomiast spadek jego zawartości przyczynia się do dłuższego krzepnięcia roztworu.

Nie tak drastycznie jak tynk, wpływa na ustawienie i inne czynniki. W szczególności ważna jest objętość wody w roztworze oraz temperatura otaczającego powietrza w obszarze roboczym.

Zgodnie z normą, w normalnych warunkach cement portlandzki zaczyna wiązać po trzech kwadransach. Proces utwardzania powinien zakończyć się w ciągu 10 godzin.

Kompozycja

Cement produkowany jest w wyspecjalizowanych przedsiębiorstwach. Fabryki cementu budowane są w bliskiej odległości od miejsc wydobycia surowców.

Surowce do jego produkcji pozyskiwane są z naturalnych skał:

- skamieniałości typu węglanowego;

- materiały gliniane.

Węglany posiadają strukturę amorficzną lub krystaliczną, co decyduje o skuteczności oddziaływania materiału z innymi składnikami podczas procesu wypalania.

Skały węglanowe obejmują:

- kreda;

- margiel (wapień marglisty);

- wapienia, w tym skały muszlowe;

- skały typu dolomitowego.

Materiały ilaste to skały osadowe. Posiadając bazę mineralną, mają plastyczność, a przy nadmiernym nawilżeniu mogą zwiększać objętość. Materiały gliniane stosowane są w metodzie suchej produkcji.

Skały gliniane obejmują:

- glina;

- ił;

- łupki ilaste na bazie gliny;

- less.

Oprócz surowców w produkcji cementu stosowane są dodatki korygujące.

Pozyskiwane są ze skamieniałości, do których należą:

- apatyt;

- glinka;

- fluoryt;

- krzemionka.

Dodatki wprowadzane według określonej technologii poprawiają jakość opisywanego materiału.

Skład cementu zależy od wymaganych właściwości, które określa klasa przypisana do materiału.

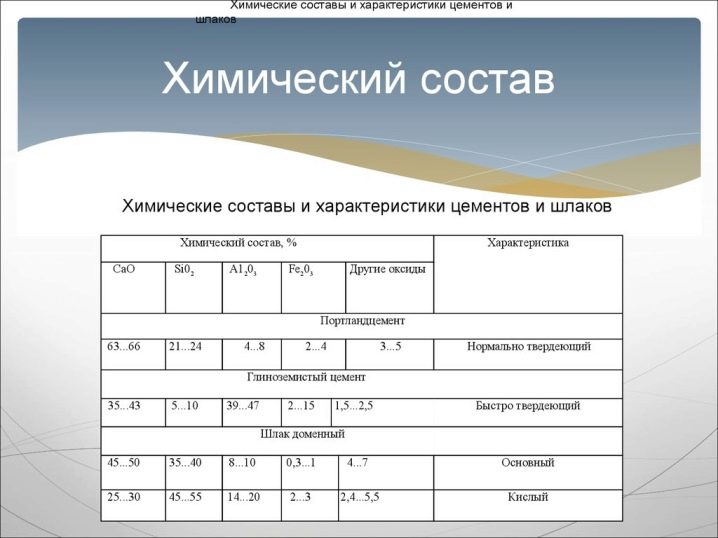

Najpopularniejszy cement portlandzki składa się z:

- 60% wapna;

- 25% dwutlenku krzemu;

- 10% tlenków żelaza i gipsu;

- 5% aluminium (tlenek glinu).

W różnych markach procent surowców jest inny, podobnie jak sam skład. Na przykład żużel cement portlandzki zawiera żużel. Proporcje ilościowe mogą się również różnić w zależności od specyfiki wybranej technologii produkcji materiałów budowlanych.

Dla każdej marki cementu i dla każdej metody jego produkcji wapień i glina pozostają niezmienionymi składnikami. Co więcej, wapienia jest zawsze trzy razy więcej niż gliny. Ten stosunek przyczynia się do produkcji wysokiej jakości klinkieru, z którego powstaje cement.

W przemyśle do produkcji cementu wykorzystywane są następujące komponenty:

- klinkier;

- gips;

- specjalne dodatki.

Klinkier to najważniejszy składnik cementu. Określa właściwości wytrzymałościowe materiału końcowego. Klinkier wchodzi do procesu produkcyjnego w postaci granulatu. Średnica granulek waha się między 10-60 mm. Obróbka cieplna elementu odbywa się w temperaturze około półtora tysiąca stopni.

Ilość gipsu zależy od ustawionego okresu utwardzania. W wersji podstawowej gips w postaci proszku zawarty jest w cemencie w ilości 6%.

Suplementy mogą wzmocnić określone cechy. Z ich pomocą cement uzyskuje dodatkowe właściwości, co znacznie rozszerza jego możliwości.

Etapy produkcyjne produkcji cementu

Najpierw miesza się wapień i glinę w stosunku 3/1. Mieszanina jest następnie wypalana w wysokiej temperaturze. W rezultacie powstaje materiał wyjściowy do produkcji cementu. Nazywa się to klinkierem. Granulowany klinkier jest wysyłany do młynów kulowych w celu rozdrobnienia.

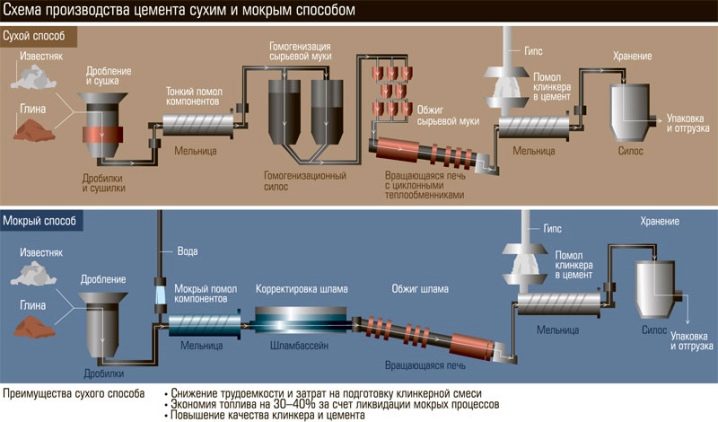

Istnieją trzy sposoby wytwarzania cementu.

W zależności od technologii produkcji może to być:

- mokry;

- suchy;

- łączny.

Różnice dotyczą sposobów przygotowania surowca.

Zgodnie z technologią mokrą zamiast wapna stosuje się kredę. Miesza się go z glinką i innymi składnikami z dodatkiem wody. Rezultatem jest ładunek o zawartości wilgoci od 30 do 50 procent. Podczas wypalania partia zamienia się w kulki klinkieru.

Technologia sucha skraca proces produkcji, ponieważ dwie operacje (suszenie i mielenie) są połączone w jedną. Powstały ładunek staje się sypki.

W różnych przedsiębiorstwach metoda łączona jest stosowana na różne sposoby. W niektórych przypadkach najpierw otrzymuje się suchą partię, a następnie zwilża. W innych stosują metodę nie mokrą, ale półsuchą o niskiej wilgotności nieprzekraczającej 18%. Wypalanie odbywa się w obu przypadkach.

Wyświetlenia

Istnieje wiele różnych odmian cementu. Najbardziej znanym jest cement portlandzki.

Inne opcje materiałowe są dość popularne:

- żużel;

- pucolanowy;

- glinowy;

- rozszerzanie.

Cement portlandzki produkowany jest w kilku gatunkach: 400, 500, 550, 600. Zaprawy wykonane są z cementu M400.

Wyższe gatunki są pożądane w produkcji konstrukcji żelbetowych, a także w tworzeniu wyrobów betonowych o wysokiej wytrzymałości.

Biały cement portlandzki charakteryzuje się drobnym rozdrobnieniem. Kompozycja zawiera dodatki do klinkieru, gipsu i dolomitu o niskiej zawartości żelaza. Różni się wysoką wytrzymałością i odpornością na opady atmosferyczne. Produkty z białego cementu portlandzkiego mają estetyczny wygląd. Znajduje zastosowanie przy produkcji podłóg samopoziomujących, elementów dekoracyjnych, a także przy budowie dróg. Stanowi bazę dla cementów kolorowych.

Do produkcji pali stosuje się cement portlandzki odporny na siarczany, podpory pod mosty, budowle hydrotechniczne, wszędzie tam, gdzie występuje wielokrotne nawilżanie i osuszanie konstrukcji, gdzie konstrukcje narażone są na zamarzanie i rozmrażanie.

Głównym celem cementów żużlowych jest tworzenie wyrobów betonowych dla konstrukcji znajdujących się pod ziemią i pod wodą.

Cementy pucolanowe są potrzebne do budowy zapór, rzecznych budowli hydrotechnicznych, różnych podziemnych systemów komunikacyjnych, ponieważ są odporne na działanie wody słodkiej.

Aluminiowe nie boją się wód morskich, dlatego są częścią wyrobów żelbetowych mających kontakt z wodami zasolonymi. Może być używany do pilnego zatykania szybów, w tym szybów naftowych; podczas betonowania zimą; do naprawy pęknięć w skałach.

Piękno cementów pęczniejących polega na tym, że podczas wiązania nie kurczą się, a wręcz przeciwnie, powiększają swoją objętość. Wzrost wolumenu wynosi od 0,2 do 2 proc.

Jak to zrobić samemu?

Możliwe jest przygotowanie cementu w domu, jeśli możliwe jest osiągnięcie wysokiej temperatury do wypalania. Być może najwięcej, co można uzyskać metodą rzemieślniczą, to cement klasy M 200. Potrzebna będzie kreda i kaolin w stosunku 3 do 1. Około 5% proszku gipsowego należy dodać do wypalonej i pokruszonej substancji - i cementu jest gotowy.

Domowa produkcja będzie wymagała odpowiedniej wiedzy, odpowiednich surowców, specjalnego sprzętu i precyzyjnego procesu produkcyjnego.

Nawet jeśli znajdziesz wszystko, czego potrzebujesz, nie opłaca się samemu angażować się w produkcję cementu. Przed rozpoczęciem pracy odpowiedz sobie na pytanie o stosowność procesu. Jest mało prawdopodobne, że Twoja praca i poniesione koszty się zwrócą. Najprawdopodobniej bardziej opłaca się po prostu kupić worek gotowego cementu.

Rada

Wybierając cement do określonych potrzeb, pamiętaj, że istnieje wiele odmian. Właściwy wybór na początkowym etapie prac zagwarantuje trwałość budynku. Nie zawsze należy dawać wybór wyższym i droższym markom. Siła produktu z tego nie wzrośnie, a koszty nie będą uzasadnione.

Zobacz poniższy film przedstawiający proces produkcji cementu.

Komentarz został wysłany pomyślnie.