Wszystko o wierceniu poziomym

Wiercenie poziome to jeden z rodzajów studni. Technologia ta stała się powszechna w branży budowlanej, przemyśle naftowo-gazowym, a także podczas pracy w zatłoczonych warunkach miejskich. Zastanówmy się bardziej szczegółowo, jaka jest istota metody i jakie etapy są główne dla tego rodzaju wiercenia.

Co to jest?

Wiercenie kierunkowe poziome (HDD) to rodzaj wiercenia bezwykopowego, który pomaga zachować powierzchnię krajobrazu (np. podtorza, elementy małej architektury itp.). Ta technika pojawiła się w latach 60. ubiegłego wieku i jest popularna do dziś. Technika ta umożliwia obniżenie kosztów wiercenia, a raczej odtworzenie krajobrazu po tym procesie.

Średnio koszt pracy zmniejsza się 2-4 razy.

Cechy technologii

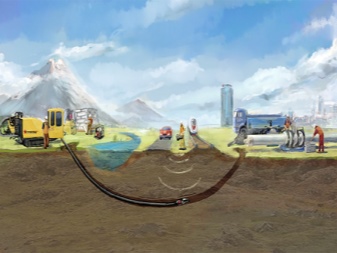

W prostych słowach więc zasada metody sprowadza się do stworzenia 2 przebić w ziemi (dołów) i podziemnego „przejścia” między nimi za pomocą poziomo nachylonego układania rur. Ta technologia jest również stosowana w przypadkach, gdy niemożliwe jest wykopanie rowu (na przykład na obiektach historycznie cennych). Technika polega na wykonaniu prac przygotowawczych (analiza gruntu, przygotowanie 2 miejsc - na wejściu i wyjściu z wykopu), utworzeniu studni pilotowej i jej późniejszej rozbudowie zgodnie ze średnicą rury. Na końcowym etapie pracy rury i / lub przewody są wciągane do powstałych rowów.

Dzięki HDD w wykopie można układać zarówno rury plastikowe, jak i stalowe. Ten pierwszy można zamocować pod kątem, podczas gdy drugi można zamocować tylko wzdłuż prostej ścieżki. Pozwala to na stosowanie rur polipropylenowych w wykopach pod zbiornikami wodnymi.

Wiercenie poziome jest skuteczne w rozwiązywaniu następujących zadań:

- układanie kabli elektrycznych, gazowych i rurociągów do obiektów;

- pozyskiwanie odwiertów do wydobycia ropy naftowej i wydobycia innych minerałów;

- renowacja komunikacji, która uległa zużyciu;

- tworzenie podziemnych autostrad.

Oprócz tych oszczędności ta technika wiercenia ma inne zalety:

- minimalne zniszczenie powierzchni ziemi (wykonane są tylko 2 nakłucia);

- skrócenie czasu pracy o 30%;

- zmniejszenie liczby pracowników w brygadzie (wymagane 3-5 osób);

- mobilność sprzętu, łatwość instalacji i transportu;

- możliwość wykonywania pracy na dowolnym terytorium (ośrodki historyczne, na terenie przejścia linii wysokiego napięcia) i glebach;

- zdolność do zachowania gleby bez uszkadzania jej żyznych warstw;

- realizacja pracy nie wymaga zmiany zwykłego rytmu: nakładanie się ruchu itp.;

- nie szkodzi środowisku.

Opisane korzyści przyczyniają się do popularności i powszechnego stosowania metody HDD. Ma jednak również wady.

- Przy wykorzystaniu standardowych instalacji do głębokich wierceń możliwe jest układanie rur o długości nie większej niż 350-400 metrów. Jeśli musisz ułożyć dłuższy rurociąg, musisz wykonać połączenia.

- Jeśli konieczne jest ułożenie dłuższych rur pod ziemią lub poprowadzenie ich na dużych głębokościach, metoda bezwykopowa będzie zbyt kosztowna.

Ekwipunek

Do wykonania HDD wykorzystywane są maszyny i narzędzia, które mogą przebić górne warstwy gleby i zagłębić się.W zależności od ilości pracy i rodzaju gleby mogą to być specjalne wiertarki do skał, wiertarki silnikowe lub wiertarki. Pierwsze 2 opcje są zwykle używane do użytku osobistego, podczas gdy wiertarki są używane do dużych obiektów, twardych i twardych gleb.

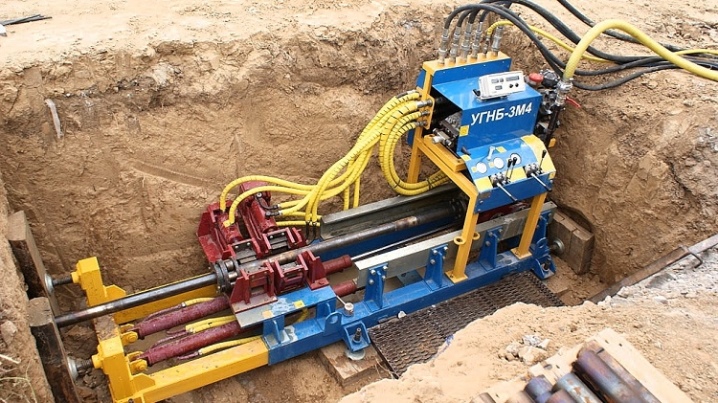

Samochody

Wiertarka lub wiertnica HDD to rodzaj urządzenia przemysłowego, które działa na silniku wysokoprężnym. Główne elementy funkcjonalne maszyny to stacja hydrauliczna, wózek, pulpit sterowniczy. Ten ostatni pozwala operatorowi kontrolować pracę i ruch maszyny i wygląda jak specjalny panel sterowania. Samo wykonanie wykopu jest możliwe dzięki wiertarce. Podczas obrotu wiertło nagrzewa się, co jest obarczone jego szybką awarią. Można tego uniknąć, regularnie schładzając metalową część wodą. W tym celu stosuje się wąż doprowadzający wodę - kolejny element wiertarki.

Sprzęt wiertniczy jest klasyfikowany na podstawie granicy siły ciągnięcia (mierzonej w tonach), maksymalnej długości wiertła i średnicy otworu. Na podstawie tych parametrów obliczana jest moc wiertła. Bardziej kompaktowym analogiem wiertnicy jest wiertarka silnikowa. Jego głównym celem jest wykonywanie drobnych robót ziemnych. Jednak przebijanie części procesu wiercenia w niektórych przypadkach jest dość łatwe i szybkie do wykonania za pomocą wiertarki silnikowej. Ponieważ wiertarka silnikowa działa jako sprzęt ślimakowy, często nazywana jest maszyną ślimakową prasującą. Ten zestaw zawiera wiertło, pręt i silnik.

Wiercenie wiertarką motorową jest możliwe nawet przez jedną osobę, urządzenia różnią się rodzajem mocy i dzielą się na profesjonalne i do użytku prywatnego.

Systemy lokalizacyjne

Taki system jest niezbędny do dokładnego kontrolowania trajektorii głowicy wiertła i jej wyjścia w miejscu drugiego nakłucia. Jest to sonda przymocowana do głowicy wiertła. Lokalizacja sondy jest monitorowana przez pracowników za pomocą lokalizatorów.

Zastosowanie systemu lokalizacji zapobiega kolizji głowicy wiertniczej z naturalnymi przeszkodami, np. osadami gęstych gleb, wód gruntowych, kamieni.

Narzędzia pomocnicze

Tego typu narzędzia stają się niezbędne na etapie nakłuwania gleby. Używane pręty, gwintowane narzędzia śrubowe, ekspandery, pompy. Wybór konkretnego narzędzia zależy od rodzaju gleby i etapów pracy. Do narzędzi pomocniczych należą również zaciski i adaptery, których głównym zadaniem jest pomoc w uzyskaniu rurociągu o wymaganej długości. Ekspandery służą do uzyskania kanału o wymaganej średnicy. Urządzenie jest zasilane wodą za pomocą systemu pomp. Generatory zapewniają nieprzerwaną pracę sprzętu, a system oświetlenia umożliwia wiercenie nawet w ciemności.

Narzędzia pomocnicze lub materiały eksploatacyjne zawierają smar miedziano-grafitowy. Służy do smarowania połączeń żerdzi wiertniczych. Wiercenie poziome koniecznie oznacza użycie bentonitu, którego jakość w dużej mierze wpływa na szybkość pracy, niezawodność wykopu i bezpieczeństwo środowiska. Bentonit to wieloskładnikowa kompozycja na bazie glinokrzemianu, charakteryzująca się podwyższoną dyspersją i właściwościami hydrofilowymi. Pozostałe składniki roztworu i ich stężenie dobierane są na podstawie analizy gleby. Celem stosowania bentonitu jest wzmocnienie ścian wykopu, aby uniknąć zrzucania gleby.

Ponadto rozwiązanie zapobiega przywieraniu gruntu do sprzętu i chłodzi obracające się elementy.

Opis procesu krok po kroku

HDD odbywa się w kilku etapach, a ogólny schemat pracy wygląda tak:

- przygotowanie dokumentów projektowych, które odzwierciedlają wszystkie niezbędne obliczenia;

- koordynacja projektu z właścicielem terenu (jeśli jest to teren prywatny) i władzami (jeśli chodzi o prowadzenie prac w obiektach komunalnych);

- kopanie dołów: jeden na początku pracy, drugi w miejscu wyjścia rurociągu;

- układanie niezbędnego sprzętu za pomocą platform wiertniczych;

- zakończenie prac: zasypanie wyrobisk, w razie potrzeby - odtworzenie krajobrazu w miejscu wyrobisk.

Przed wywierceniem dziury w ziemi należy zadbać o przygotowanie krajobrazu. Aby zainstalować uniwersalny sprzęt wiertniczy, potrzebujesz płaskiej powierzchni 10x15 metrów, znajduje się bezpośrednio nad miejscem przebicia wlotu. Możesz to zrobić samodzielnie lub przy użyciu specjalnego sprzętu. Upewnij się, że istnieją objazdy do tej witryny. Następnie następuje dostawa i montaż sprzętu wiertniczego.

Oprócz maszyny HDD potrzebne będą urządzenia do przygotowania szlamu bentonitowego. Służy do wzmacniania ścian wykopu i usuwania ziemi z kanału. Instalacja do szlamu bentonitowego znajduje się w odległości 10 metrów od wiertarki. W przypadku nadmiaru zaprawy powstają niewielkie wgłębienia w okolicach zamierzonych punktów nakłucia.

Etap przygotowania obejmuje również instalację i weryfikację łączności radiowej między pracownikami brygady, analizę gleby. Na podstawie tej analizy wybierana jest jedna lub druga trasa wiercenia. Miejsce wiercenia należy zabezpieczyć żółtą taśmą ostrzegawczą. Następnie instalowany jest sprzęt wiertniczy i pręt pilotowy. Jest mocowany w miejscu, w którym głowica wiertła wchodzi w ziemię.

Ważnym krokiem jest zabezpieczenie narzędzi za pomocą kotew, aby uniknąć przemieszczenia podczas HDD.

Po zakończeniu etapu przygotowawczego możesz przejść bezpośrednio do wiercenia. Najpierw powstaje studnia pilotowa o przekroju 10 cm, następnie sprzęt jest ponownie debugowany i regulowany jest pochylenie głowicy wiertniczej - powinien mieć kąt nachylenia 10-20 stopni w stosunku do linii horyzontu. Studnia pilotowa to perforacja szkoleniowa, bez której wiercenie bezwykopowe jest niedopuszczalne. W tym czasie sprawdzane jest działanie i przydatność systemów oraz oceniane są cechy ruchu wiertła.

Na etapie tworzenia otworu pilotowego należy dostosować narzędzie do kąta nachylenia gruntu, a także sprawdzić położenie głowicy wiertniczej w stosunku do linii poziomej. Na wszelki wypadek w dołach powstają zakręty. Przydadzą się w przypadku występowania dużych ilości wód podziemnych lub płynów bentonitowych. Ten ostatni zapobiegnie zawaleniu się wykopu i hamowaniu wiertła z powodu przywierania do niego gleby, przegrzania sprzętu.

Podczas przygotowania ważne jest wykonanie dokładnych obliczeń, aby nie uszkodzić wcześniej ułożonych rurociągów. Minimalna odległość od rur musi wynosić 10 metrów. Następnie rozpoczyna się proces przechodzenia wiertła na zadaną trajektorię, a co 3 metry należy kontrolować i korygować kierunek działania narzędzia. Kiedy wiertło osiągnie wymaganą głębokość, zaczyna poruszać się poziomo lub po niewielkim nachyleniu - tak układa się wykop o wymaganej długości. Po przekroczeniu wymaganej długości wiertło jest kierowane w górę do wyjścia. Oczywiście punkt drugiego dołu jest obliczany z góry i w tym momencie strona jest wstępnie przygotowywana.

Ostatnim krokiem jest wyjęcie oryginalnego narzędzia z ziemi i poszerzenie otworu za pomocą rozwiertaka lub frezarki. Jest instalowany zamiast wiertła i pozwala zwiększyć średnicę kanału pilota. Podczas ruchu ekspandera zapewniona jest kontrola i w razie potrzeby korekta trajektorii ruchu narzędzia co 3 metry.

Rimmer porusza się po trajektorii przeciwnej do kierunku wiertła, czyli od drugiego nakłucia do pierwszego. W zależności od wymaganej średnicy wykopu, rozwiertak może przechodzić przez niego kilka razy. Średnica kanału uzależniona jest od średnicy rur - średnio powinna być o 25% szersza niż średnica układanych rur. Jeśli mówimy o rurach termoizolacyjnych, to szerokość średnicy kanału powinna być o 50% większa niż średnica rur.

Jeżeli w kanale uzyskuje się duży nacisk gruntu i istnieje zwiększone prawdopodobieństwo jego kruszenia, powstaje równomierny rozkład bentonitu. Po stwardnieniu wykluczone jest nie tylko ryzyko kruszenia, ale także osiadania gleby. Dla łatwiejszego wejścia i przejścia narzędzia przez glebę stosuje się specjalną zmiękczającą płuczkę wiertniczą. W metodzie HDD dużą uwagę zwraca się na ryzyko zrzucania gleby. W związku z tym wytrzymałość połączenia rurowego jest dodatkowo monitorowana, aby nie pękały pod ciężarem kruszącej się ziemi.

Po przygotowaniu wykopu poziomego zaczynają w nim instalować rury. W tym celu przymocowane są do niego wsporniki i krętliki, za pomocą których będzie można dokręcić rurę do kanału. Głowica jest przymocowana do początku rury, do której krętlik będzie już zamocowany. Rury są również łączone za pomocą krętlika, podczas gdy sam sprzęt wiertniczy jest wyłączony. Do łączenia używają specjalnych adapterów.

Do studni o małych rozmiarach i ciągnięcia rur z tworzyw sztucznych o małej średnicy wykorzystuje się siłę wiertarki. Po ułożeniu rury w poziomym wykopie proces HDD uważa się za zakończony.

Szereg zastosowań

HDN nadaje się do układania rur ochronnych, wewnątrz których przechodzą kable telefoniczne, światłowodowe i energetyczne; do instalacji rurociągu, w którym poruszają się wody deszczowe i ściekowe oraz woda pitna. Wreszcie rury wodociągowe oraz rurociągi naftowe i gazowe można układać również metodą HDN.

Technikę stosuje się również w tych przypadkach, gdy konieczne jest zmniejszenie budżetu na naprawy lub zmniejszenie liczby pracowników. Spadek kosztów finansowych wynika z braku konieczności odtwarzania krajobrazu po odwiertach, a także maksymalnej automatyzacji procesu. Optymalizacja liczebności zespołu roboczego staje się możliwa dzięki temu, że pracownicy są potrzebni de facto tylko do obsługi maszyny.

Technika ta jest skuteczna podczas instalowania rurociągów na glebach piaszczystych, gliniastych i gliniastych. Zastosowanie opisanej technologii jest uzasadnione, jeśli wykop przebiega pod autostradami, na terenach cennych historycznie lub pod wodą. W tym drugim przypadku nakłucie wlotowe wykonuje się przez ujście rzeki.

Wiercenie bezwykopowe jest skuteczne nie tylko w gęstych obszarach miejskich i centrach historycznych, ale także w prywatnym domu, ponieważ pozwala zachować nasadzenia i budynki. Z reguły w ten sposób układa się wodociągi i kanalizację na terenie prywatnym.

Zobacz następny film, aby dowiedzieć się, jak działa wiercenie kierunkowe w poziomie.

Komentarz został wysłany pomyślnie.