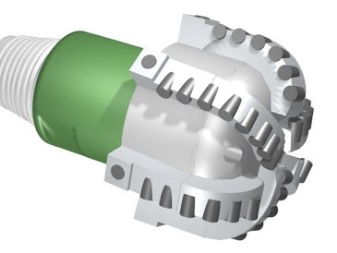

Cechy bitów PDC

Narzędzie wiertnicze jest używane zarówno w życiu codziennym, przy organizowaniu studni, jak i na skalę przemysłową, gdy konieczne jest wiercenie skały.

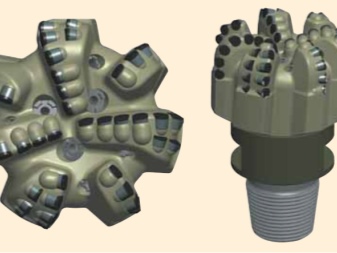

Projekt i cel

Przede wszystkim wiertła diamentowe PDC są używane do wiercenia przy użyciu kompaktowych wiertnic, gdy nie jest możliwe zapewnienie wymaganego obciążenia podczas wiercenia za pomocą jednostki rolkowo-stożkowej. Ważne jest, aby zastosować mniejsze ciśnienie zasilania przy porównywalnej lub wyższej prędkości obrotowej.

Ten sprzęt wiertniczy ma wydajny mechanizm kruszenia skał. Samo wiercenie wykonuje się po rdzeniowaniu. Można go wykorzystać do organizacji studni.

Ze względu na niedostępność elementów ruchomych tego typu wierteł, w porównaniu z świdrami rolkowo-stożkowymi, nie ma ryzyka utraty części narzędzia, a wszystko to ze względu na najwyższą odporność na zużycie. Jednocześnie żywotność przy obciążeniu bezwzględnym jest 3-5 razy dłuższa.

Wiercenie wskazanym sprzętem jest całkiem możliwe w skałach od ciągliwych do twardych, a nawet ściernych. Zasada działania jest łatwa do zrozumienia, jeśli pomyślisz o cechach konstrukcyjnych instalacji. Ponieważ niszczenie skały obserwuje się metodą tnąco-ścierną, która w rzeczywistości jest znacznie skuteczniejsza niż inne metody, szybkość penetracji w podatnych glebach jest wyższa. Wskaźnik ten może być 3 razy wyższy niż ustalony innymi metodami.

Podobny efekt uzyskuje się dzięki specjalnej obudowie oraz użytym materiałom, z których wykonano mechanizm tnący.

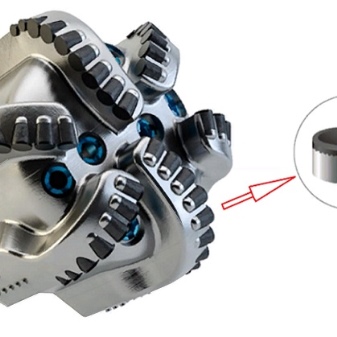

Frezy tych bitów mogą być samoostrzące. Znajdują się również na karbidowej podstawie pokrytej warstwą diamentu polikrystalicznego. Jego grubość wynosi 0,5-5 mm. Węglikowa podstawa zużywa się szybciej niż diamenty polikrystaliczne, dzięki czemu diamentowe ostrze pozostaje ostre przez długi czas.

W zależności od wierconej skały, wiertła z tej grupy mogą być:

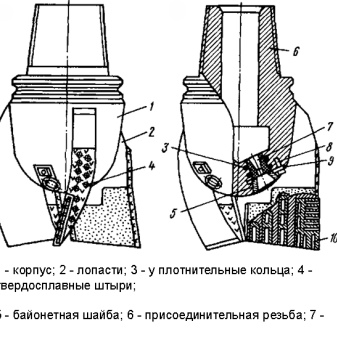

- matryca;

- ze stalowym korpusem.

Metalowy korpus i matryca mają wszelkie szanse prześcignąć się w niektórych punktach. Od pierwszego zależy na przykład sposób mocowania elementów tnących. W narzędziu matrycowym są one również wlutowane do systemu za pomocą prostego lutu.

Aby zainstalować elementy tnące w stali, narzędzie jest podgrzewane do temperatury 440°C. Po ostygnięciu konstrukcji nóż jest mocno osadzony na swoim miejscu. Frezy produkowane są zgodnie z GOST. Dekodowanie oznakowania odbywa się zgodnie z kodem IADC.

Zalety i wady

Na pewno warto wspomnieć o zaletach i wadach omawianych produktów. Korzyści:

- odporność na zużycie;

- wysoka wydajność na niektórych glebach;

- w konstrukcji nie ma ruchomych elementów;

- ciśnienie zasilania jest zmniejszone.

Ale są też istotne wady, o których należy wspomnieć. Pomiędzy nimi:

- Cena £;

- więcej energii trzeba zastosować na jeden obrót wiertła.

Klasyfikacja i oznakowanie

Oznaczenie na opisywanym narzędziu jest reprezentowane przez cztery symbole, które z kolei oznaczają:

- rama;

- jaki rodzaj skały można wiercić;

- struktura elementu tnącego;

- profil ostrza.

Rodzaje ciała:

- M - macierz;

- S - stal;

- D - impregnowany diament.

Rasy:

- bardzo miękki;

- miękki;

- miękki-średni;

- średni;

- średnio twardy;

- solidny;

- silny.

Struktura

Niezależnie od uprawianej rasy średnice frezów mogą wynosić:

- 19 mm;

- 13 mm;

- 8 mm.

Rozmiary są przepisywane w GOST, istnieją również modele bicentryczne.

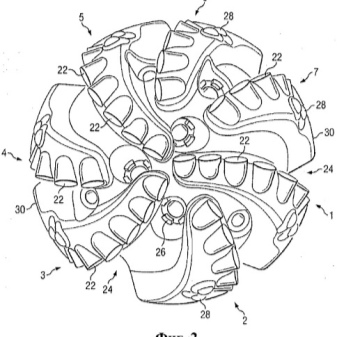

Profil:

- rybi ogon;

- niski;

- przeciętny;

- długie.

Producenci

Produkcja takich bitów jest teraz na wielką skalę. Najpopularniejsze to Silver Bullet o płaskim profilu.

To narzędzie wyróżnia się wysoką wydajnością. Zakres zastosowania - wiercenie pilotażowe na projektach kierunkowych poziomych. Wędzidło tego typu pokrywa dużą powierzchnię. Urządzenie doskonale radzi sobie z korkiem cementowym i nadaje się do montażu sondy geotermalnej.

Moto-Bit to kolejna równie popularna marka. Te wiertła doskonale sprawdzają się w pracy z małym silnikiem wiertniczym. Są szeroko stosowane w organizacji studni.

Gdy konieczna jest praca z wtykami kompozytowymi, zaleca się używanie bitów Plugbuster. Ich głównym wyróżnikiem jest specjalny profil stożkowy, który został opatentowany. W porównaniu do innych podobnych narzędzi, ten dłużej pozostaje w otworze i może być używany przy wyższych obrotach. Szlam jest niewielki. Dłuto wykonane jest ze stali stopowej niklu.

Podczas wiercenia studni geotermalnych często używa się wierteł Mubug, które są uważane za wszechstronne narzędzie o wysokiej wydajności. Zostały zaprojektowane do obsługi dużych ilości zaprawy.

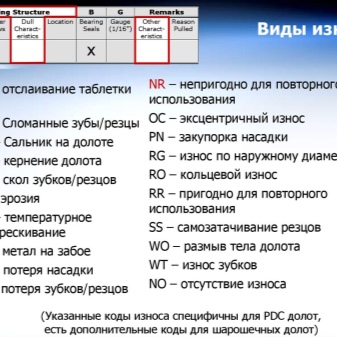

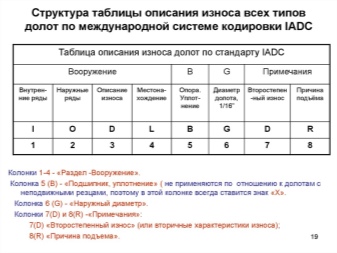

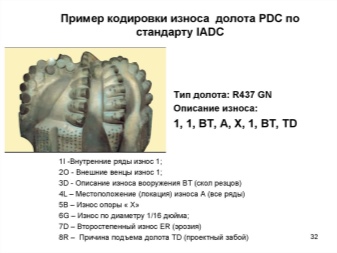

Noś kody

Kod zużycia IADC zawiera 8 pozycji. Ustanowiona przykładowa karta wygląda tak:

|

i |

O |

D |

L |

b |

g |

D |

r |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

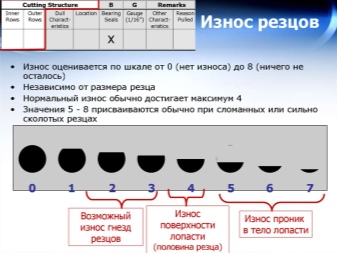

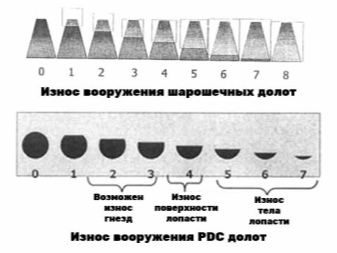

W tym przypadku I - opisuje wewnętrzne elementy broni w skali:

0 - brak zużycia;

8 - całkowite zużycie;

O - elementy zewnętrzne, zero i osiem oznaczają to samo;

D - bardziej szczegółowy opis stopnia zużycia.

|

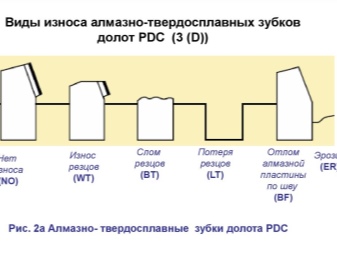

pne |

krajalnica do złomu |

|

Bf |

skrobanie płytki diamentowej wzdłuż szwu |

|

BT |

złamane zęby lub frezy |

|

BU |

uszczelka dłuta |

|

CC |

pęknięcie w nożu |

|

Płyta CD |

utrata rotacji |

|

CI |

szyszki zachodzą na siebie |

|

CR |

uderzanie trochę |

|

CT |

wyszczerbione zęby |

|

ER |

erozja |

|

FC |

zgrzytanie wierzchołków zębów |

|

HC |

pękanie termiczne |

|

JD |

zużycie od ciał obcych w otworze dennym; |

|

LC |

utrata noża |

|

LN |

utrata dyszy |

|

LT |

utrata zębów lub frezów |

|

OC |

ekscentryczne zużycie |

|

PB |

uszkodzenie w podróży |

|

PN |

blokada dyszy |

|

RG |

zużycie średnicy zewnętrznej |

|

RO |

Zużycie pierścienia |

|

SD |

uszkodzenie stopy dłuta |

|

SS |

zużycie samoostrzących się zębów, |

|

TR |

obsypywanie dna |

|

WO |

płukanie instrumentu |

|

WT |

zużycie zębów lub frezów |

|

NIE |

nie nosić |

L - lokalizacja.

Do przecinarek:

„N” - rząd nosowy;

„M” - środkowy rząd;

„G” - rząd zewnętrzny;

„A” - wszystkie rzędy.

Na dłuto:

„C” - nóż;

"N" - góra;

„T” - stożek;

„S” - ramię;

„G” - szablon;

„A” - wszystkie strefy.

B - uszczelnienie łożyska.

Z otwartym wsparciem

Do opisu zasobu używana jest skala liniowa od 0 do 8:

0 - zasób nie jest używany;

8 - zasób jest w pełni wykorzystany.

Z uszczelnionym podparciem:

"E" - plomby są skuteczne;

„F” - plomby niesprawne;

„N” - niemożliwe do ustalenia;

„X” - bez pieczęci.

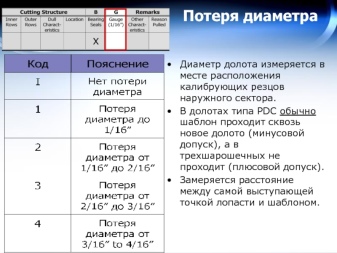

G to średnica zewnętrzna.

1 - nie ma zużycia średnicy.

1/16 — Zużycie średnicy 1/16 cala.

1/8 — Zużycie o średnicy 1/8 cala.

1/4 — Zużycie o średnicy 1/4”.

D - drobne zużycie.

„BC” - krajarka do złomu.

„BF” - skrawek płytki diamentowej wzdłuż szwu.

„BT” - złamane zęby lub frezy.

„BU” to gruczoł na wędzidle.

"CC" - pęknięcie w nożu.

"CD" - ścieranie frezu, utrata rotacji.

„CI” - nakładające się stożki.

„CR” - nabijanie wędzidła.

„CT” - wyszczerbione zęby.

ER oznacza erozję.

„FC” - szlifowanie wierzchołków zębów.

„HC” - kraking termiczny.

"JD" - zużycie od ciał obcych na dole.

„LC” - strata frezu.

„LN” - utrata dyszy.

"LT" - Utrata zębów lub frezów.

„OC” oznacza ekscentryczne zużycie.

"PB" - uszkodzenia podczas podróży.

„PN” - zablokowanie dyszy.

„RG” – zużycie na średnicy zewnętrznej.

„RO” - zużycie pierścieniowe.

„SD” - uszkodzenie nogi wędzidła.

„SS” - zużycie samoostrzących się zębów.

„TR” - tworzenie grzbietów w dolnym otworze.

"WO" - płukanie instrumentów.

„WT” - zużycie zębów lub frezów.

"NIE" - brak zużycia.

R jest powodem podnoszenia lub zatrzymywania wiercenia.

"BHA" - zmiana BHA.

"CM" - leczenie płuczką wiertniczą.

„CP” - rdzeniowanie.

„DMF” — awaria silnika wgłębnego.

„DP” - wiercenie cementu.

"DSF" - wypadek z wiertłem.

"DST" - testy formacji.

„DTF” — awaria narzędzia wgłębnego.

"FM" - zmiana środowiska geologicznego.

"HP" - wypadek.

"HR" - wzrost w czasie.

„LIH” - utrata narzędzia w dolnym otworze.

"LOG" - badania geofizyczne.

„PP” to wzrost lub spadek ciśnienia w pionie.

„PR” to spadek prędkości wiercenia.

"RIG" - naprawa sprzętu.

„TD” to twarz projektu.

„TQ” - wzrost momentu obrotowego.

"TW" - klapa narzędziowa.

WC - warunki pogodowe.

Cechy bitów PDC na poniższym filmie.

Komentarz został wysłany pomyślnie.