Wszystko o śrubach o wysokiej wytrzymałości

Wiedza wszystkiego o śrubach o wysokiej wytrzymałości jest niezbędna nie tylko dla pracowników przedsiębiorstw budowy maszyn. Informacje te są również potrzebne najzwyklejszym ludziom, którzy próbują tworzyć złożone struktury. Różnice w typach i oznaczeniach, cechach operacyjnych, wymiarach i wadze są niezwykle istotne.

Opis

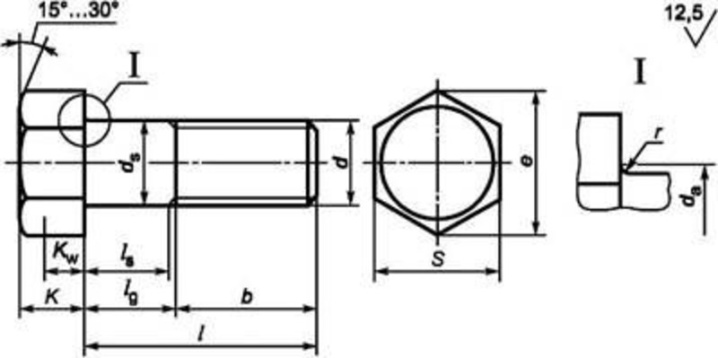

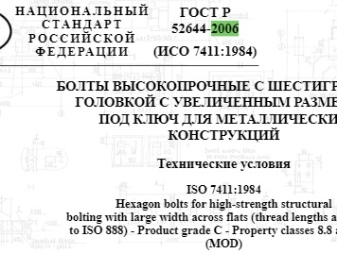

Dla śrub o dużej wytrzymałości obowiązuje oficjalny ważny GOST 52644-2006. Ustawa ta standaryzuje:

wymiary śrub;

długość nici takiego łącznika;

odmiany elementów konstrukcyjnych i projektów;

współczynniki skręcania;

teoretyczna waga każdego produktu.

Są również objęte normą DIN 6914. Domyślnie ten produkt ma łeb sześciokątny klucza. Przeznaczony jest do połączeń stalowych o dużym naprężeniu. Średnica łącznika może wynosić od M12 do M36. Ich wielkość waha się od 3 do 24 cm.

Takie śruby mogą być stosowane w inżynierii mechanicznej, w budowie silników. Są również przydatne w obszarach, w których aktywne są silne wibracje; wreszcie mogą być stosowane w różnego rodzaju konstrukcjach budowlanych. Ważną rolę odgrywa jednak prawidłowy moment dokręcania. Zbyt mały nacisk często prowadzi do przedwczesnego zniszczenia połączenia, zbyt mocny - może uszkodzić łączniki lub łączyć konstrukcje.

Oznaczenie śrub o dużej wytrzymałości na rysunkach odbywa się za pomocą symbolu trójkąta, na szczycie którego (ale nie na samej górze!) przecinają się pionowe i poziome linie.

Obszary zastosowania

Zidentyfikowano już kilka obszarów zastosowań bardzo mocnych elementów złącznych. Ale może być stosowany nie tylko do konstrukcji metalowych w budownictwie i inżynierii mechanicznej, jak często się uważa. Produkty te są również potrzebne w maszynach rolniczych i mocowaniach szyn. Główną cechą jest przydatność do takich połączeń montażowych, które są narażone na bardzo duże obciążenia, a zatem nie można zastosować standardowych metod mocowania. Takie elementy złączne są pożądane nawet w najbardziej „ciężkich” konstrukcjach - w budowie mostów, tuneli, wysokich wież i wież.

Wszelkie części śrub o dużej wytrzymałości muszą oczywiście mieć zwiększoną niezawodność i wytrzymałość mechaniczną. Wszystkie połączenia, w których stosowane są takie łączniki, są klasyfikowane w kategorii odporności na ścinanie. Używając takich łączników, nie trzeba rozwiercać ani czyścić otworów. Śrubę o wysokiej wytrzymałości można wkręcić nie tylko w metal, ale także w żelbet. Osobno należy powiedzieć o śrubach sześciokątnych.

Zewnętrzny gwint sześciokątny może mieć standardowy rozmiar lub mały rozmiar pod klucz.

Istnieją również produkty o obniżonej wysokości główki (a jeden z ich podgatunków jest przeznaczony do małych kluczy). Jednak produkty z wewnętrznym sześciokątem są dobre ze względu na:

większa wygoda;

zwiększona siła;

optymalna niezawodność.

Rodzaje i oznakowanie

Klasa wytrzymałości śrub w Rosji musi odpowiadać oficjalnemu GOST. Zwyczajowo wyróżnia się 11 kategorii takich elementów złącznych. W grupie o wysokiej wytrzymałości znajdują się wyłącznie produkty nie niższe niż klasa 9.8. Pierwsza liczba pomnożona przez 100 daje wskaźnik największej siły. Pomnożenie drugiej cyfry przez 10 pozwala ustawić skorelowaną maksymalną siłę.

Śruba o wysokiej wytrzymałości musi być przeznaczona do użytku w surowym klimacie, jeśli jest oznaczona literami „HL”. Oznaczenie „U” wskazuje, że produkt wytrzyma średni stopień chłodzenia. Połączenia kontrolowane naprężeniem muszą być odnotowane w specjalnym dzienniku.Obliczona wartość siły skręcającej nie może być przekroczona o więcej niż 15%.

Wracając do oznaczenia zgodnie z GOST 22353-77, warto zwrócić uwagę na następującą strukturę:

najpierw oznaczenie literowe producenta;

krótkotrwały opór (w megapaskalach), zmniejszony 10-krotnie;

Wydajność klimatyczna;

numer zakończonego wytopu.

Jeśli chodzi o GOST 2006, odpowiednie oznaczenie wskazuje:

znak firmowy;

kategoria wytrzymałości zgodnie z obowiązującą normą;

kategoria klimatyczna;

numer zakończonego ciepła;

litera S (typowa dla produktów o zwiększonych wymiarach pod klucz).

Materiały (edytuj)

Śruby o wysokiej wytrzymałości wykonane są na bazie stali węglowej z dodatkiem składników stopowych. Wybieraj tylko te gatunki stali, które są szczególnie wytrzymałe i odporne na naprężenia mechaniczne. Sprawdzone nowoczesne technologie to gorące lub zimne „wyroby”. Takie techniki umożliwiają znaczne zwiększenie wytrzymałości wytwarzanego stopu.

Dodatkowo obróbka cieplna przeprowadzana jest w piecu elektrycznym, co gwarantuje podwyższone właściwości antykorozyjne i długotrwałą konserwację produktu; zwiększa również wytrzymałość produktu.

Wymiary i waga

Najłatwiejszy sposób sprawdzenia tych parametrów znajduje się w poniższej tabeli:

Kategoria | Waga | Wymiary pod klucz |

М16х40 | 0,111 kg | 24 mm |

М16х45 | 0,118 kg | 24 mm |

М22х60 | 0,282 kg | 34 mm |

М20х50 | 0,198 kg | 30 mm |

W przypadku śrub M24 kluczowe wskaźniki to:

głowa o wysokości 15 mm;

wymiary pod klucz - 36 mm;

odstępy gwintów - 2 lub 3 mm;

długość - nie mniej niż 60 i nie więcej niż 150 mm.

Dla M27 te same parametry będą:

17 mm;

41mm;

2 lub 3 mm;

80-200 mm, odpowiednio.

Eksploatacja

Przygotowanie

Już w latach 70. eksperci zauważyli, że nawet bardzo wytrzymałe elementy złączne wymagają uważnej obserwacji w ciągu pierwszych 1-3 lat. W tej chwili „strzelanie” jest prawdopodobne nawet bez widocznych przejawów obciążeń zewnętrznych. Dlatego przed użyciem wymagane są bardzo staranne przygotowania. Sprzęt zostanie ponownie zakonserwowany podczas całej procedury i oczyszczony z brudu i rdzy. Dodatkowo gwinty nakręcane są na odrzucone śruby i nakrętki, po czym następuje odnowienie warstwy smaru.

Przygotowanie odbywa się na dwa różne sposoby. Jedna z opcji polega na zastosowaniu pojemnika kratowego (a przy niewielkich rozmiarach pracy po prostu używają wiadra, w którym dziurkuje się gwoździem). Woda jest gotowana w beczce, gdzie pożądane jest dodanie losowo wybranego środka czyszczącego. Nawet proszek do prania ręcznego wystarczy.

Po osiągnięciu temperatury wrzenia pojemnik zanurza się tam i trzyma tam przez 10 minut do ¼ godziny.

Po spuszczeniu wody śruby o wysokiej wytrzymałości należy zanurzyć na 60-120 sekund w zbiorniku zawierającym 85% benzyny i 15% autolu. Węglowodór wkrótce wyparuje z podgrzanych wyrobów metalowych, a specjalny olej zostanie rozprowadzony w jednolitej warstwie na powierzchni. W rezultacie współczynnik zaostrzenia wyniesie 0,18. Jeśli współczynnik skrętu ma zostać zmniejszony do 0,12, wymagane będzie woskowanie. Czyszczenie w tym przypadku odbywa się w standardowy sposób. Następnym krokiem jest umieszczenie orzechów w płynnej parafinie na 10-15 minut; po ich wyjęciu należy pozwolić na spłynięcie nadmiaru odczynnika.

Zapięcie

Jeśli planowane jest zamontowanie łączników śrubowych z możliwością dalszego demontażu, zaleca się sporządzenie specjalnego projektu uwzględniającego obciążenie projektowe. Przede wszystkim sprawdzają wszystkie konstrukcje i dowiadują się, ile odpowiadają one instrukcjom projektu i sekcji SNiP III-18-75. Otwory są wyrównane, a następnie wszystkie części są łączone za pomocą kołków montażowych. Następnie będziesz potrzebować:

włóż łączniki do wolnych (niezamkniętych) kanałów;

ocenić parametry liniowe produkowanych zespołów;

mocno dokręć opakowanie;

dokręcić śruby dokładnie z siłą zaleconą w projekcie;

wyciągnij wtyczki;

włóż pozostałe łączniki do zwolnionych przejść;

podciągnij je do wymaganego wysiłku.

Zmienność grubości elementów przy badaniu szczelinomierzem i podkładką może wynosić maksymalnie 0,05 cm.Jeśli ta różnica jest większa niż 0,05 cm, ale nie większa niż 0,3 cm, gładkie zgięcie uzyskuje się poprzez wygładzenie kamieniem szmerglowym. Zabieg przeprowadza się na obszarze do 3 cm od linii cięcia części. Nachylenie nie powinno być bardziej strome niż 1 na 10.

Przy obliczaniu długości użytych śrub należy wziąć pod uwagę przede wszystkim grubość pakietu. Podczas wiercenia otworów w obrabianych powierzchniach do montażu śrub można używać tylko chłodziwa bezolejowego. Uwaga: wszędzie tam, gdzie mają być zastosowane śruby o dużej wytrzymałości, nie można stosować innych rodzajów łączników, nawet na etapie montażu. To dewaluuje wszelkie wysiłki na rzecz poprawy siły wiązania. Każda śruba mocowana jest za pomocą dwóch podkładek o podwyższonej wytrzymałości: jednej pod łbem śruby, a drugiej pod nakrętką.

Nakrętki należy dokręcić z siłą zapisaną w projekcie. Żadna inna fiksacja nie jest potrzebna. W momencie włożenia śruby nakrętki te muszą obracać się w nieskończoność w rowkach, gdy są nakładane ręcznie. Jeśli ten warunek nie jest spełniony, problematyczne łączniki są wymieniane, a produkty uznane za wadliwe wymagają powtórzenia czynności przygotowawczych.

Zaleca się dokręcanie śrub poprzez precyzyjne dostosowanie rzeczywistych warunków i odpowiednią zmianę naprężenia.

Wymagany parametr jest obliczany ze wzoru M = PxdxK. Te mnożniki oznaczają odpowiednio siłę rozciągającą (w kilogram-siła), średnicę nominalną, współczynnik skręcania. Ten ostatni wskaźnik przyjmuje się na poziomie 0,18 (dla śrub zgodnie z GOST 22353-77 i 22356-77) lub 0,12 (przy stosowaniu innych norm). Współczynniki dokręcenia podane w certyfikatach firmy nie mogą być wykorzystywane do obliczeń. Jeśli na jednostkę przypada nie więcej niż 15 śrub, a także podczas pracy w trudno dostępnych miejscach, poziom napięcia można określić za pomocą kluczy dynamometrycznych.

Moment obrotowy generowany przez klucz jest rejestrowany podczas ruchu, zwiększając napięcie. Ta praca musi być wykonana płynnie i bez najmniejszego szarpnięcia. Ważne: wszystkie klucze dynamometryczne muszą być ponumerowane i skalibrowane. Ostatnią procedurę przeprowadza się przed rozpoczęciem każdej zmiany. Rzeczywisty moment dokręcania nie może przekroczyć obliczonej wartości o więcej niż 20%.

Inspektorzy sprawdzają wszystkie śruby o wysokiej wytrzymałości, niezależnie od tego, jak są napięte. Powinni dowiedzieć się, czy wszystkie elementy złączne są odpowiednio oznakowane. Kontrolowane jest również ustawienie podkładek pod każdą głowicą, pod każdą nakrętką. Gęstość jastrychu w worku ocenia się za pomocą szczelinomierza o grubości dokładnie 0,3 mm. Sonda ta musi napotkać przeszkodę w obszarze ograniczonym krążkiem.

Wszystkie przyłącza muszą być opatrzone znakiem wykonawcy i znakiem kontrolera.

Gdy łączniki śrubowe są przygotowywane przez woskowanie, litera „P” jest umieszczana w pobliżu tych znaczków z tym samym rdzeniem. W przypadku prac na małą skalę siłę naciągu należy wyregulować za pomocą ręcznego przyrządu do śrub o przekroju od 20 do 24 mm. W takim przypadku grubość pakietu może wynosić do 14 cm, a serwisowany pakiet może zawierać do 7 korpusów roboczych.

Procedura dokręcania śrub jest następująca:

dokręcić wszystkie elementy złączne za pomocą klucza instalacyjnego z uchwytem do 0,3 m;

orzechy i wystające części są zabezpieczone farbą lub kredą;

nakrętki są przewijane pod kątem od 150 do 210 stopni (każdy klucz jest już tutaj odpowiedni);

kontroluj napięcie po prostu za pomocą momentu obrotowego.

Aby uzyskać informacje na temat odkręcania śruby o wysokiej wytrzymałości, zobacz następny film.

Komentarz został wysłany pomyślnie.