Wiercenie w betonie wiertłami diamentowymi

Diamentowe lub zwycięskie wiertło rdzeniowe to jedyne wyjście dla rzemieślników, którzy dekady wcześniej potrzebowali masywnego wiertła o tej samej średnicy, czasami ważącego kilkanaście kilogramów. Wiertło koronowe o przekroju części roboczej 10 cm sprawiło, że wiercenie w niewygodnej pozycji lub na dużej wysokości było znacznie szybsze i wydajniejsze.

Funkcje i zakres

Diamentowa wiertnica rdzeniowa znajduje zastosowanie w miejscach, w których zastosowanie standardowej stali szybkotnącej lub nawet stopu pobedytu jest znacznie utrudnione przez obecność glinianych cegieł, żelbetu o wysokiej wytrzymałości na zbrojone fundamenty i stropy budynków. Pomaga mistrzowi w przypadku, gdy wyroby betonowe zawierają siatkę wzmacniającą z prętami o grubości większej niż centymetr.

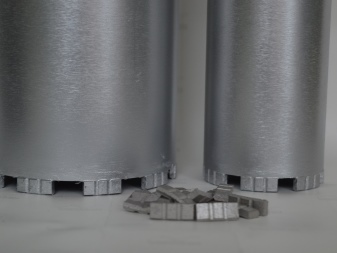

Korona to narzędzie kompozytowe, które zawiera wydrążony cylinder z wyciętym czołem, na który nakłada się lub wygrywa warstwę diamentu.

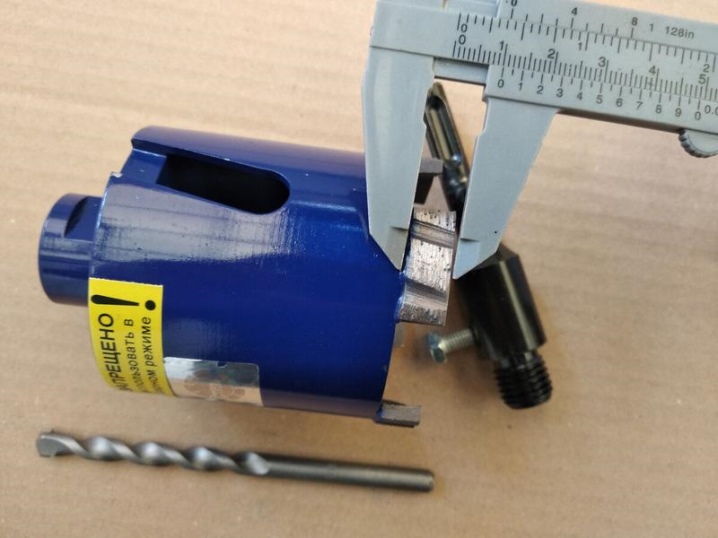

W środku znajduje się wiertło główne (wiertło do betonu), które można zdemontować. Takie wiertło (krótkiej długości) można łatwo kupić w każdym sklepie ze sprzętem. Ale są też korony z wiertłem stałym, których złamanie znacznie skomplikuje wycięcie otworu w ściśle określonym miejscu.

Konstrukcja główna - kawałek rury i podstawa nawiertaka - wykonane są z wysokowytrzymałej stali narzędziowej. Wygra i/lub diament znajduje się tylko na krawędziach tnących (wykrawających). Wiertło wykonane z jednego kawałka Pobedit lub diamentu kosztowałoby dziesięć razy drożej niż istniejące odpowiedniki.

Beton o niskiej wytrzymałości, z którego między pokojami tego samego mieszkania wykonane są niewzmocnione przegrody nienośne, można również wywiercić stopem pobeditovy. Kamień naturalny (granit, bazalt) w trybie bezwstrząsowym jest jednak kruszony i cięty wiertłem diamentowym, to samo dotyczy szkła niehartowanego. Każda cegła jest przetwarzana w trybie perkusyjnym ze zwycięską koroną - w tym przypadku kupowanie diamentu (o tej samej średnicy) jest nieuzasadnione.

Wyjątkiem od wszystkich tych reguł jest szkło hartowane, które choć jest kruszone diamentową końcówką, to przy najmniejszej próbie przetworzenia materiału natychmiast kruszy się na małe okruchy o matowych krawędziach.

Zakres zastosowania koron zwycięskich i diamentowych to układanie komunikacji elektrycznej i elektronicznej, linii wodociągowych, ogrzewania, zaopatrzenia w ciepłą wodę i kanalizacji.

Typowym przykładem jest każdy budynek mieszkalny: bez diamentowej korony rury kanalizacyjnej (o średnicy do 15 cm) nie można zainstalować na wszystkich piętrach, na których toalety znajdują się jedna nad drugą.

Dziedziną zastosowania koron są wiertarki i perforatory wszelkich mechanicznych, ręcznych mechanizmów wiertarskich. Otwory oprócz otworów przelotowych (do układania przewodów) wiercone są w wersjach nieprzelotowych: wnęki pod gniazda wcinane, wyłączniki i bezpieczniki automatyczne, liczniki, wbudowane czujniki itp. Urządzenia elektryczne napowietrzne (nie wpuszczane) nie wymagają wiercenia koronowego w ścianie.

Wiercenie bloczków piankowych i gazowych, ścian drewnianych, ścianek kompozytowych, plastikowych i stropów wykonujemy za pomocą prostych koron HSS. Nie potrzebują diamentu ani zwycięskiej końcówki.

Rodzaje wierteł

Wiertła różnią się zakresem średnic. Określa również ich specyficzne przeznaczenie w każdym obszarze zastosowania.

- 14-28 mm - różnią się krokiem 2 mm. Są to 14, 16, 18, 20, 22, 24, 26 i 28 mm. Rzadkie wyjątki to wartości takie jak 25 mm. Wiertła diamentowe o niewielkiej wartości - do 28 mm - służą do wiercenia otworów pod kotwy chemiczne. Te ostatnie wykorzystywane są do budowy wiaduktów, podpór łożyskowych wielkogabarytowych obrabiarek i innych ciężkich konstrukcji. Kotwy chemiczne wymagają wiertła, które jest co najmniej 4 mm większe niż sam kołek. Jeśli ten wymóg nie zostanie spełniony, kotwa chemiczna nie zapewni odpowiedniego marginesu bezpieczeństwa.

- 32-182 mm. Krok 1 cm, ale numer kończy się numerem 2. Wyjątkiem są rozmiary 36, 47, 57, 67, 77 i 127 mm. Rozmiar (średnica) części roboczej takiego wiertła ma rozmiar „okrągły”, na przykład 30, 40, 50 mm. W tym przypadku "dodatkowe" 2 mm - po jednym z każdej strony - narastają na bok o 1 mm. Bez natrysku 1mm, czyli warstwy diamentowej, korona nie spełniałaby swoich funkcji. Na przykład 110 mm to w rzeczywistości 112 mm - biorąc pod uwagę warstwę cięcia o wysokiej wytrzymałości.

- Korony oversize - 20-100 cm - nie mają jednolitego wzorca w zakresie wartości. Skok średnicy może wynosić 25 lub 30 mm. Typowe rozmiary to 200, 225, 250, 270, 300 milimetrów. Większe mają 500, 600, 700 mm i więcej. W szczególnych przypadkach stosuje się indywidualne wymiary, np. 690 mm.

Oprócz diamentu stosuje się korony z węglika (całe). Pozwala to na przejście wiertarki do skały w tryb młota obrotowego, co umożliwia rozbicie warstwy betonu, pod którą leży jego trwalsza warstwa ze zbrojeniem. Dysza takiej korony zużywa się szybko (przedwcześnie) pod zwiększonymi obciążeniami.

Korony, które często psują się w najbardziej nieodpowiednim momencie, wymagają w swoim składzie najmocniejszych stopów.

Na przykład, część robocza ma ząbkowany wygląd, a chwyt SDS pasuje do większości modeli młotowiertarek domowych i japońskich używanych w życiu codziennym. Takie rozwiązanie to opcja szybkiego przebicia betonowej przegrody w mieszkaniu o małej średnicy, ale produkty te nie różnią się zwiększoną żywotnością. Ze względu na zawyżoną siłę uderzenia, jakość wiercenia znacznie się pogorszyła.

Metody wiercenia

W zależności od charakterystyki ściany lub podłogi stosuje się cięcie na sucho lub na mokro materiału, z którego wykonana jest przegroda. Istnieją zasady i zalecenia, które pozwalają uzyskać długotrwałą (i całkowitą liniową głębokość wierconych otworów) żywotność używanego narzędzia.

Suchy

Wiercenie (wykrawanie) „na sucho” stosuje się w miejscach, w których niemożliwe jest zorganizowanie tymczasowego kanału zaopatrzenia w wodę. Korona musi być bardzo dokładnie umiejscowiona w miejscu wiercenia: najmniejsze przemieszczenie podczas jej pracy spowoduje, że narzędzie stanie się bezużyteczne. Chwyt i uchwyt muszą być nasmarowane. Smarowanie wyeliminuje nadmierne tarcie udarowe, które może prowadzić do zużycia trzpienia.

Wiercenie na sucho stosuje się w obiektach, w pomieszczeniach, w których sprzęt jest wyjątkowo wrażliwy na wilgoć i nie można go wyłączyć i przenieść, ponieważ proces produkcji zostanie przerwany.

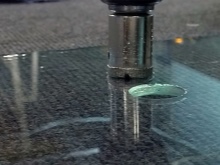

Mokry

Istota tej metody jest następująca: do obszaru roboczego doprowadzany jest stały strumień wody w celu schłodzenia nagrzewającej się od tarcia wiertła rdzeniowego. Woda jest pompowana pod ciśnieniem do jednej lub kilku atmosfer naziemnych - ale tak, aby rozpylona z nadmiernie wysokiego ciśnienia nie zakłócała pracy mistrza, nie spadała na perforator, co mogłoby spowodować porażenie prądem pracownika. Zatrzymanie dopływu wody doprowadzi do szybkiego odparowania, wyparowania cieczy znajdującej się w obszarze roboczym - korona przegrzeje się i ulegnie awarii.

Rodzaje załączników

Najtańszą metodą jest lutowanie. Ząb tnący lub fragment jest ręcznie nakładany na srebrną podkładkę. Lutowanie zapewnia siłę trzymania do 12 niutonów podczas pracy. Przy najmniejszym przegrzaniu warstwa srebra topi się i fragment odpada. Dostarczany w komplecie z kolektorem wody i ręczną dmuchawą wody. Tak więc dla korony 12-32 mm na minutę potrzebny jest do 1 litra wody. Korony o średnicy do metra wymagają do 12 litrów wody na minutę. Zależność między dostawą wody a wielkością bitu jest nieliniowa.

Spawanie laserowe sprawia, że proces produkcji wierteł jest płynny. Fragmenty są rozmieszczone idealnie równomiernie, z równym wcięciem od środka obszaru roboczego.

Siła zrywająca - do 40 N/m. Jako siła napędowa - specjalne maszyny, które kosztują dużo, co powoduje, że same korony też nie są tanie.

Najczęstsze jest rozpylanie z warstwą diamentową. Uzyskuje się go zarówno przez lutowanie, jak i zaklinowanie podczas spiekania. Takie produkty przenikają do płytek, płytek ceramicznych, gresu i ceramiki. Sprzedawane jako zestaw - określony zakres średnic roboczych odpowiada określonemu zestawowi.

Przywrócenie korony

Naprawa korony jest konsekwencją jej zużycia np. podczas wiercenia w stali. Zużytej krawędzi tnącej nie należy ponownie nakładać. Ale możliwe jest odtworzenie koronek diamentowych. Najpierw określa się przyczynę zużycia produktu - w tym celu sprawdza się koronę pod kątem wibracji poziomych. Przy regularnym zużyciu nowe cząsteczki diamentu są lutowane w miejsce starych, które odleciały. Zakup nowej korony jest znacznie droższy niż renowacja starej (może 5 razy za sztukę). O potrzebie renowacji decyduje mistrz. Przywrócenie korony diamentowej odbywa się według następującego schematu:

- obszar roboczy korony jest oczyszczony ze zużytych drobin diamentu i resztek materiałów budowlanych zeskrobanych w miejscu pracy;

- z małymi poziomymi uderzeniami regulowana jest część nośna korony;

- w przypadku całkowitego zużycia jakiejś części konstrukcji nośnej jest ona odcinana, pozostała (skrócona) część jest czyszczona w nowym miejscu w celu nałożenia drobin diamentowych.

Po lutowaniu nowego ścierniwa diamentowego korona jest sprawdzana pod kątem wytrzymałości na rozciąganie, a następnie malowana.

Zbyt skrócona część robocza nie może zostać przywrócona. Zużyte inkluzje diamentowe nie poddają się odkładaniu – są zastępowane nowymi.

Częste błędy

Przede wszystkim brygadzista (pracownik) przestrzega zasad bezpieczeństwa. Używa specjalnej odzieży, która nie zagraża owijaniu się tkanek wokół korony. Szorstka powierzchnia pokryta warstwą diamentu jest w stanie uchwycić materiał, z którego uszyty jest kombinezon ochronny. Wymaga rękawic ochronnych, respiratora i okularów, które całkowicie i szczelnie zakrywają górną część twarzy.

Najczęstsze błędy podczas pracy są następujące.

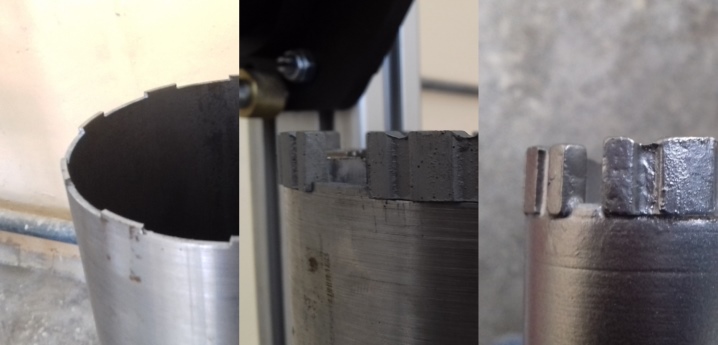

- Złamanie lub oderwanie zęba tnącego następuje głównie w wyniku wiercenia na sucho lub zakleszczenia wiertła (zakleszczenia o pręt zbrojeniowy).

- Przetarcie dyszy w okolicy przyległego fragmentu - jego oznaką jest zmiana koloru stopu. Powodem jest wiercenie bez wody, przegrzanie wiertła, zbyt szybki obrót produktu w miejscu pracy. Na przykład przy częstych i długich pracach na kamionce porcelanowej lub stali korona z czasem staje się matowa, zarówno z powodu przekroczenia siły, jak i przegrzania.

- Przy próbie ominięcia standardowej średnicy otworu powstaje fragment pochylony do wewnątrz, nagły start, boczne tarcie o zbrojenie.

- Element wystający na zewnątrz wskazuje na zbyt szybki start, większą niż wymagana ilość skrawanych fragmentów, przekroczenie wymaganej mocy napędu przy zużytych fragmentach.

- Pęknięcia i pęknięcia na samym produkcie wskazują na niedopuszczalne obciążenie korony, w tym uderzenia boczne, poziome uderzenia (niewspółosiowość) całego produktu. To ostatnie powoduje nierównomierne zużycie korony, w tym zużycie ścianek dyszy.

- Wgniecenia na koronie wskazują, że produkt został wygięty jak jajko, stał się owalny. Powodem jest przyklejanie się korony, silne uderzenia w nią.

Wszelkie inne zmiany kształtu obudowy wynikają z nadmiernego zużycia z powodu przeciążenia.

Zobacz poniżej, jak wygląda wiercenie diamentowe w betonie.

Komentarz został wysłany pomyślnie.