Skład i proporcje betonu drzewnego

Wykonanie arbolitu (betonu drzewnego) własnymi rękami nie jest trudne. Główną wygodą tego procesu jest to, że odbywa się on bezpośrednio na placu budowy. Jednak w żadnym wypadku nie powinniśmy zapominać, że niezależna produkcja betonu drzewnego zakłada spełnienie szeregu wymagań. Przede wszystkim należy poprawnie określić, z jakich składników składa się prezentowany materiał, ich proporcje oraz recepturę wykonania.

Co to jest?

Beton drzewny to jedna z odmian betonu lekkiego, w której skład wchodzą zrębki (rozdrobnione), wysokiej jakości cement, dodatki chemiczne oraz woda. Zapotrzebowanie na dodatki chemiczne w strukturze bloczków betonowo-drewnianych wiąże się z tym, że w składniku organicznym wymagane jest wyrównanie resztkowego polisacharydu w celu zwiększenia wiązania kruszonego z cementem, a także dalszej poprawy właściwości gotowy materiał budowlany, taki jak komórkowość, wymuszanie twardnienia, zdolność do zabijania bakterii itp. Ekonomiczny efekt wykorzystania tego typu odpadów został potwierdzony przez wiodące firmy w produkcji drewna-betonów. Istotną rolę w tej kwestii odgrywa racjonalizm zużycia drewna.

Głównym składnikiem do produkcji betonu drzewnego jest drewno odpadowe z zakładów meblarskich i stolarskich, z których uzyskuje się pokruszone kawałki o wymaganej wielkości. Właściwości technologiczne betonu drzewnego zależą od dodatków chemicznych. Wraz z chlorkiem wapnia może to być szkło wodne, siarczan glinu, wapno hydratyzowane, umożliwiają one ulepszenie arbobloków i dodanie im dodatkowych właściwości.

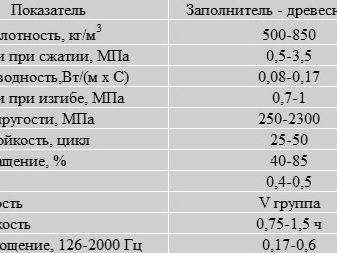

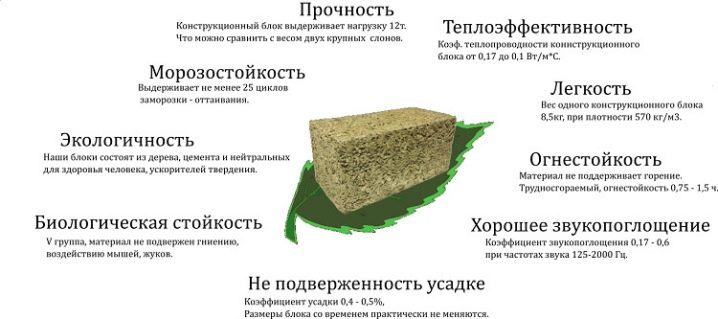

Parametry techniczne betonu drzewnego, w którego strukturze występuje dodatek (wióry z odpadów), są następujące.

- Średnia gęstość. 400-850 kg/m3.

- Odporność na ściskanie. 0,5-1,0 MPa.

- Odporność na złamanie. 0,7-1,0 MPa.

- Przewodność cieplna betonu drzewnego. 0,008-0,17 W / (m * s).

- Odporność na mróz. 25-50 cykli.

- Absorpcja wilgoci: 40-85%.

- Skurcz. 0,4-0,5%.

- Stopień biostabilności. Grupa V.

- Krnąbrność. 0,75-1,50 godziny

- Pochłanianie dźwięku. 0,17-0,80 126-2000 Hz.

Kompozycja

Jak każdy beton, materiał zawiera spoiwo i wypełniacz - wyłącznie organiczny, a także wszelkiego rodzaju dodatki. Pochodzenie i właściwości składników mają duży wpływ na jakość gotowego produktu. Dodatki organiczne nadają arbolitowi bardzo istotne właściwości izolacji akustycznej i cieplnej.

Pod względem wytrzymałości materiał budowlany praktycznie nie jest gorszy od betonu o podobnych parametrach gęstości. Takie połączenie zalet uzyskuje się tylko przy prawidłowym doborze surowców.

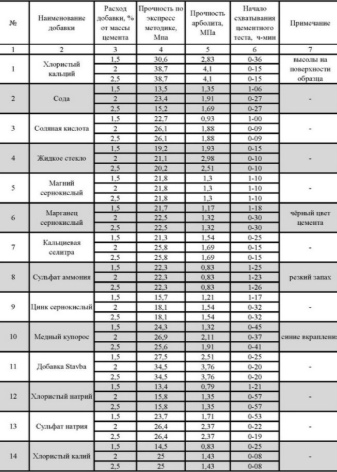

Dodatki chemiczne

Cement ma wyjątkowo niską przyczepność do drewna ze względu na obecność w nim różnych polisacharydów i cukrów. Polisacharydy, znajdujące się w środowisku zasadowym, takim jak mieszanka cementowa, w wyniku procesu rozkładu stają się łatwo rozpuszczalnymi w wodzie cukrami, które uważane są za „zabójcę betonu”. Wszystkie cukry rozpuszczalne raz w wodnym roztworze cementu niszczą procesy chemicznego twardnienia, którego efektem powinien być kompletny kamień cementowy.

Im więcej polisacharydów w wodzie, tym mniej środka ściągającego zamienia się w kamień w wymaganym czasie.Owocem tych działań nie będzie monolit, ale sypki cement cementowy. Nie ma dużej wytrzymałości i nie jest w stanie związać dodatku do drewna w integralny materiał.

Jest tylko jedna metoda, aby się temu oprzeć - wymywanie cukrów z pulpy drzewnej, w tym celu stosuje się kompozycje różnych reagentów w podgrzanej wodzie. Te reagenty obejmują:

- siarczan glinu;

- krzemian potasu i (lub) sodu (szkło płynne);

- chlorek wapnia;

- wapno gaszone.

Składniki organiczne

Jako dodatek do drewna stosuje się kilka rodzajów surowców. Nie każdy zrębek nadaje się jako surowiec – nie należy kojarzyć betonu drzewnego z betonem trocinowym. Ostatni GOST wyraźnie określa wymiary i kształt wtrąceń zmieszanych z betonem drzewnym.

- Rozdrobnione drewno powstaje przez kruszenie niepłynnego drewna - sęków, płyt, blatów itp. Do wytworzenia betonu z drewna stosuje się kruszony materiał: długość - 15-20 milimetrów - nie więcej niż 40 milimetrów, szerokość - 10 milimetrów i grubość 2-3 milimetry . Na skalę przemysłową szlifowanie wykonywane jest przez wyspecjalizowane jednostki. Praktyka pokazuje, że w celu uzyskania optymalnej jakości w produkcji, beton kruszony kruszony powinien mieć konfigurację igieł i mieć mniejsze parametry: długość nie przekracza 25 milimetrów, szerokość 5-10 milimetrów, a grubość wynosi 3-5 milimetrów.

Najważniejsze jest to, że drewno nierównomiernie wchłania wilgoć w poprzek i wzdłuż włókien, a powyższe parametry równoważą tę różnicę.

- Nie każde drzewo nadaje się do rozdrabniania: można użyć sosny, choinki, osiki, buka, brzozy, ale drewno modrzewiowe nie jest odpowiednie. Przed użyciem drewno należy zdezynfekować środkami antyseptycznymi, aby zapobiec tworzeniu się grzyba lub pleśni.

- Można również użyć złamanej kory i igieł choinkowych. Ale ich procent jest niższy: kora nie może przekraczać 10% masy produktu, a igły choinkowe - nie więcej niż 5%.

- Surowcem są również słoma ryżowa, zdrewniałe łodygi konopi i lnu oraz zdrewniałe łodygi bawełny. Są zmiażdżone: długość nie przekracza 40 milimetrów, szerokość 2-5 milimetrów. Paski (odpady z czyszczenia materiału włóknistego) i konopie, jeśli dostaną się do mieszanki, nie powinny przekraczać 5% masy. GOST 19222-84 reguluje parametry frakcji otrzymywanych w procesie kruszenia różnego rodzaju surowców. A nawet jeśli możliwe są odchylenia w stosunku składników, zabrania się odstępstwa od standardów surowców.

Len zawiera znaczną akumulację cukrów, które wchodząc w interakcje chemiczne z cementem, niszczą go. Aby tego uniknąć, zdrewniałe części łodyg lnu są początkowo moczone w wapnie gaszonym przez 1-2 dni lub trzymane na zewnątrz przez 3-4 miesiące.

Substancje nieorganiczne

Następujące składniki są cementowe w arbolicie:

- Cement portlandzki to klasyczny materiał, szczególnie popularny;

- Cement portlandzki z mineralnymi elementami pomocniczymi - z reguły ta metoda zwiększa mrozoodporność bloków;

- cement siarczanoodporny oprócz pucolanu gwarantuje odporność na agresywne chemikalia;

- zgodnie z warunkami GOST można stosować tylko materiał o gatunku, który spełnia następujące warunki: nie mniej niż 300 (dotyczy to termoizolacyjnego betonu drzewnego) lub nie mniej niż 400 (w przypadku konstrukcji).

Woda

GOST reguluje wskaźnik czystości wody, ale w rzeczywistości używają różnych - z centralnego systemu zaopatrzenia w wodę, studni, studni. Temperatura wody jest uważana za decydującą dla właściwej jakości betonu drzewnego. Jest mieszany z mieszanką wraz ze składnikami pomocniczymi.

Aby szybkość twardnienia zaprawy była optymalna, wymagana jest podgrzana woda o temperaturze co najmniej +15 C. Już w okolicach +7 +8 C szybkość twardnienia cementu jest znacznie zmniejszona.

Proporcje mieszania

Przeanalizujmy stosunek zaprawy dodatkowo na 1 m3 betonu drzewnego własnymi rękami.Dla opcji chlorek wapnia plus siarczan glinu na 1 cu. m gotowej zaprawy: 500 kg cementu portlandzkiego M400, taka sama ilość wagowo lub nieco więcej wiórów, 6,5 kg każdego rodzaju środka chemicznego, około 300 litrów wody. Jeśli zamierzasz używać wapna ze szklanką wodną, proporcja wyniesie 9 plus 2,5 kilograma, wszystkie inne rzeczy są równe.

Dla jasności nie trzeba używać tabel, możesz po prostu liczyć na 1 metr sześcienny. m te proporcje mieszania w wiadrach po 10 litrów:

- cement - 80;

- rozdrobnione - 160;

- wypełniacze - wapń i chlor nieco ponad pół wiadra;

- tlenek glinu - trzecia część.

Mieszając to wszystko otrzymujemy nieco więcej 1m3 surowych zrębków, a po ubiciu i ułożeniu w szalunku - 1m3 betonu gatunkowego 25.

Korekta kompozycji

Jeśli użyjesz innego gatunku cementu, stosunek jest obliczany przy użyciu współczynnika: dla M300 będzie to 1,05, dla M500 - 0,96, dla M600 - 0,93. Stopień kruszenia podano dla całkowicie suchych surowców. W zasadzie taka rzadkość. W związku z tym jego ilość należy dostosować do stopnia wilgotności - dodaj niewielką ilość. Aby obliczyć dodatkową objętość mnożymy powyższą masę przez współczynnik wyliczony jako procent wilgoci skruszonej podzielony przez 100%.

Przepis

Ćwiczy się wiele przepisów na wykonanie monolitycznego betonu drzewnego własnymi rękami w domu. W niektórych przepisach drewno jest przygotowywane i przetwarzane, w innych miesza się pierwiastek chemiczny. Według jednej z metod rozdrobniony materiał moczy się w wapnie (80 kg wapna na 1 m3 drewna), a następnie wyciska. Następnie posyp na wierzch wapnem palonym w proszku (80 kg), wymieszaj, wyrównaj, osusz i dodaj do kompozycji. W ten sposób pozbywają się drzewnej sacharozy, która wpływa na jakość monolitycznego betonu drzewnego.

Praca z pokruszonymi rozdrabniaczami, a tym bardziej w takich ilościach, jest dość czasochłonnym zadaniem, które wymaga miejsca. W związku z tym zastosowanie chlorku wapnia lub siarczanu glinu stanie się szybkim sposobem na wykonanie betonu drzewnego. A potem zmiażdżonego nie można przetworzyć, ale będzie lepiej, jeśli pozwolisz mu leżeć na zewnątrz, w deszczu i słońcu przez kilka miesięcy. Jeśli to możliwe, namocz go w wodzie i wysusz w przeddzień przygotowania roztworu. Moczenie i utwardzanie to tylko rutynowe przygotowanie miazgi drzewnej, pozwalające na niewielkie usunięcie cukru.

Na etapie przygotowania mieszanki betonu drzewnego miesza się chlorek wapnia lub siarczan glinu - 2-5% masy cementu. Jaki jest więc stosunek dodatków chemicznych do betonu drzewnego 2% czy 5%? Zależy to od gatunku i właściwości cementu. Skład jednego gatunku (na przykład M500) tylko od różnych producentów może różnić się cechami jakości. W związku z tym zaleca się wykonanie partii testowej.

Jeżeli po dodaniu chlorku wapnia 5% całkowitej masy substancji cementowej na utwardzonym materiale pojawi się biała powłoka solna (wykwity, wykwity), to należy zmniejszyć udział zawartości pierwiastka chemicznego. Dokładny stosunek składnika chemicznego dla monolitycznego betonu drzewnego nie istnieje. Musi być stale instalowany niezależnie, zgodnie z jakością użytego cementu i kruszywa.

Ktoś nie chce zadzierać z wyborem stosunku chlorku wapnia. Aby nie pojawiły się wykwity, do mieszanki dodaje się krzemian sodu. Na przykład 2% chlorku wapnia i 3% krzemianu sodu na wagę cementu. Ale krzemian sodu jest dość drogi, w związku z tym dla większości taniej jest przeprowadzić kilka partii testowych i ustalić stosunek chlorku wapnia. Aby nadać arbolitowi różne dodatkowe właściwości, praktykuje się stosowanie wapna gaszonego i palonego, płynnego szkła, siarczanu glinu, wapnia.

Aby zapoznać się z zaletami i wadami betonu z drewna, zobacz następny film.

Komentarz został wysłany pomyślnie.