Cechy produkcji drewnianych bloczków betonowych własnymi rękami

Arbolit jest opisywany entuzjastycznie w wielu publikacjach, reklamodawcy niestrudzenie przypisują mu różne zalety. Ale nawet pomijając sztuczki marketingowe, jasne jest, że ten materiał zasługuje na bliższą analizę. Dobrze wiedzieć, jak to zrobić samemu.

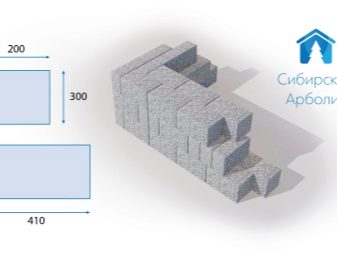

Rodzaje i rozmiary bloków

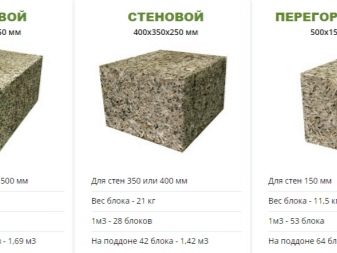

Panele Arbolite dzielą się na kilka typów:

- bloki wielkoformatowe (przeznaczone do murowania kapitału ściennego);

- puste produkty o różnych rozmiarach;

- płyty wzmacniające izolację termiczną.

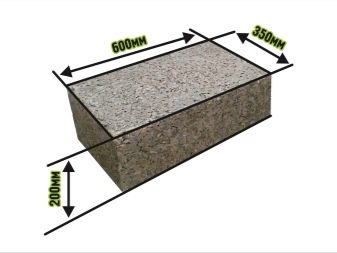

Także Beton drzewny służy do sporządzania płynnych mieszanek, którym wylewa się otaczające struktury. Ale najczęściej w praktyce słowo „arbolit” rozumiane jest jako elementy murowane z okładziną lub bez. Najczęściej wykonuje się klocki o wymiarach 50x30x20 cm, jednak nomenklatura coraz bardziej się rozszerza, a producenci opanowują nowe pozycje. Charakterystyki techniczne produkowanych bloków podano tylko przy całkowitym braku zanieczyszczeń.

Elementy o gęstości 500 kg na 1 cu. m. i więcej są tradycyjnie uważane za strukturalne, mniej gęste - przeznaczone do izolacji termicznej. Mogą być stosowane tam, gdzie obciążenie od góry jest przejmowane przez inne części konstrukcji. Zwykle gęstość mierzy się dopiero po utracie przez blok nadmiaru wilgoci.

Z betonu lanego o ciężarze właściwym 300 kg na 1 cu. m. ściany można również wznosić, przy czym pod względem wytrzymałości nie ustępują konstrukcjom wykonanym z cięższego materiału.

Zbudować przewoźników ściany domów parterowych, których wysokość nie przekracza 3 m, konieczne jest zastosowanie bloków co najmniej kategorii B 1,0... Jeśli struktury są powyżej wymagane są produkty kategorii 1.5 i wyżej. Ale budynki dwupiętrowe i trzypiętrowe powinny być budowane z betonu drzewnego odpowiednio grupy B 2,0 lub B 2,5.

Według rosyjskiego GOST, konstrukcje z betonu z drewna otaczającego w umiarkowanej strefie klimatycznej powinny mieć grubość 38 cm.

W rzeczywistości zwykle ściany budynków mieszkalnych z bloków 50x30x20 cm są ułożone w jednym rzędzie, ściśle płaskie. W przypadku konieczności wykonania dodatkowej izolacji termicznej, z betonu drzewnego wykonuje się tzw. ciepły system tynkarski... Jest przygotowywany przez dodanie perlitu i utworzenie warstwy o grubości od 1,5 do 2 cm.

Gdy pomieszczenia nie są ogrzewane lub są ogrzewane od czasu do czasu, zastosuj metodę murowania na krawędzi. Bloki drewniane z betonu termoizolacyjnego mają współczynnik absorpcji wody nie większy niż 85%. Dla elementów konstrukcyjnych dopuszczalna wartość jest o 10% niższa.

Zwyczajowo dzieli się drewniane bloczki betonowe na trzy kategorie według ochrony przeciwpożarowej:

- D1 (trudno się zapalić);

- W 1 (łatwopalny);

- D1 (elementy niskodymne).

Konieczność produkcji betonu drzewnego w domu wynika w dużej mierze z faktu, że obecni producenci często produkują towary niskiej jakości. Problemy mogą być związane głównie z niewystarczającą wytrzymałością, słabą odpornością na przenoszenie ciepła lub naruszeniem parametrów geometrycznych. Wszelkiego rodzaju bloki z pewnością powinny być pokryte tynkiem.... Niezawodnie chroni przed podmuchami wiatru. Tylko powłoki wykończeniowe zdolne do „oddychania” są łączone z betonem drzewnym..

Istnieje 6 marek bloczków z betonu drzewnego, wyróżniających się poziomem mrozoodporności (od M5 do M50). Liczba po literze M pokazuje, ile cykli przejścia przez zero stopni mogą przenieść te bloki.

Minimalna mrozoodporność oznacza, że produkty należy stosować wyłącznie do przegród wewnętrznych.

Najczęściej ich rozmiar to 40x20x30 cm, w zależności od urządzenia systemu grzebienia-grzebienia zależy powierzchnia muru i przewodność cieplna ścian.

Mówiąc o wymiarach i cechach bloczków z betonu z drewna zgodnie z GOST, nie można nie powiedzieć, że ściśle reguluje maksymalne odchylenia wymiarów. Więc, długość wszystkich żeber może różnić się od deklarowanych wskaźników nie więcej niż 0,5 cm... Największa różnica przekątnych wynosi 1 cm naruszenie prostoliniowości profili każdej powierzchni nie powinno przekraczać 0,3 cm... Im wyższa konstrukcja, tym mniej szwów będzie podczas instalacji i tym mniej szwów będzie.

W niektórych przypadkach najwygodniejsze są bloczki o wymiarach 60x30x20 cm, które są potrzebne, gdy długość ścian jest wielokrotnością 60 cm, co eliminuje konieczność cięcia bloczków.

Czasami znajduje się tak zwany „północny arbolit”, którego długość nie przekracza 41 cm, w niektórych rzędach podczas bandażowania szerokość ściany pokrywa się z długością bloku, a w drugiej części to suma dwóch szerokości i dzielącego je szwu.

Prawie wszyscy producenci produkują przegrody. W linii każdej firmy wielkość takich produktów wynosi 50% standardowego rozmiaru. Sporadycznie spotykane są konstrukcje o wymiarach 50x37x20 cm, co pozwala na wznoszenie ścian dokładnie 37 cm bez uciekania się do bandażowania bloków lub nakładania paneli.

W niektórych regionach mogą wystąpić zupełnie inne rozmiary, należy to dodatkowo określić. W przypadku samodzielnej produkcji należy je wybrać według własnego uznania.

Skład i proporcje mieszanki

Przygotowując produkcję płyt betonowo-drewnianych konieczne jest staranne dobranie składu mieszanki i proporcji między jej częściami. Odpady z obróbki drewna niezmiennie pełnią funkcję wypełniacza. Ale ponieważ beton drzewny jest rodzajem betonu, zawiera cement.

Dzięki organicznym komponentom materiał doskonale zatrzymuje ciepło i nie przepuszcza obcych dźwięków. Jeśli jednak zostaną naruszone podstawowe proporcje, te cechy zostaną naruszone.

Należy rozumieć, że tylko niektóre rodzaje wiórów mogą być używane do produkcji betonu drzewnego. To jest jego zasadnicza różnica w stosunku do betonu trocinowego. Zgodnie z obecnym GOST wymiary i cechy geometryczne wszystkich frakcji materiału są ściśle regulowane.

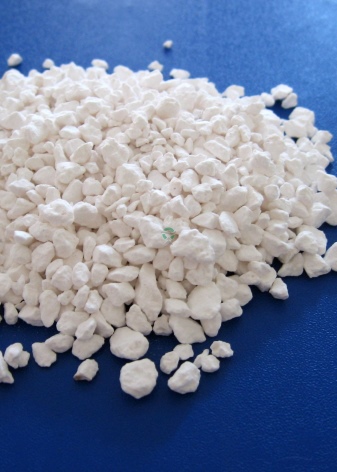

Zrębki powstają poprzez kruszenie drewna nienadającego się do sprzedaży. Długość frytek waha się od 1,5 do 4 cm, ich maksymalna szerokość to 1 cm, a grubość nie powinna przekraczać 0,2 - 0,3 cm.

W wyniku specjalnych badań naukowych i praktycznych stwierdzono, że najlepsze zrębki:

- przypomina kształtem igłę krawiecką;

- ma długość do 2,5 cm;

- ma szerokość od 0,5 do 1 i grubość od 0,3 do 0,5 cm.

Powód jest prosty: drewno o różnych proporcjach inaczej wchłania wilgoć. Zgodność z zalecanymi przez badaczy wymiarami umożliwia skompensowanie różnicy.

Oprócz rozmiaru gatunki drewna muszą być starannie dobrane. Świerk i buk zadziałają, ale modrzew nie. Możesz użyć drewna brzozowego i osiki.

Bez względu na wybraną rasę konieczne jest stosowanie mieszanek antyseptycznych.

Pozwalają uniknąć powstawania gniazd pleśni czy uszkodzenia surowców przez inne patologiczne grzyby.

W produkcji drewna czasami używa się betonu, kory i igieł, ale ich maksymalny udział wynosi odpowiednio 10 i 5%.

Czasami biorą też:

- ogień lnu i konopi;

- słoma ryżowa;

- łodygi bawełny.

Najwspanialszy długość takich elementów wynosi maksymalnie 4 cm, a szerokość nie powinna być większa niż 0,2 - 0,5 cm. Zabronione jest używanie holowania i holowania więcej niż 5% masy używany wypełniacz. Jeśli użyje się ognia lnianego, będzie musiał być moczony w mleku wapiennym przez 24-48 godzin. Jest to o wiele bardziej praktyczne niż 3 lub 4 miesiące ekspozycji na zewnątrz. Jeśli nie uciekniesz się do takiej obróbki, cukier zawarty w siewie zniszczy cement.

Jeśli chodzi o sam cement, Cement portlandzki jest najczęściej używany do produkcji betonu drzewnego... To on zaczął być wykorzystywany do tego celu kilkadziesiąt lat temu. Czasami do cementu portlandzkiego dodawane są substancje pomocnicze, które zwiększają mrozoodporność konstrukcji i poprawiają ich inne właściwości. W niektórych przypadkach można również zastosować cement odporny na siarczany. Skutecznie przeciwstawia się działaniu wielu agresywnych substancji.

GOST wymaga, aby do termoizolacyjnego betonu drzewnego dodawany był tylko cement klasy M-300 i wyższej. W przypadku bloków konstrukcyjnych stosuje się tylko cement kategorii nie niższej niż M-400. Jeśli chodzi o dodatki pomocnicze, ich waga może wynosić od 2 do 4% całkowitej masy cementu. Ilość wprowadzonych komponentów jest zdeterminowana marką bloczków drewniano-betonowych. Chlorek wapnia i siarczan glinu są zużywane w ilości nie większej niż 4%.

To samo dotyczy granicznej ilości mieszaniny chlorku wapnia z siarczanem sodu. Istnieje również kilka kombinacji, w których chlorek glinu łączy się z siarczanem glinu i chlorkiem wapnia. Te dwie kompozycje stosuje się w ilości do 2% całkowitej masy ułożonego cementu. W każdym razie stosunek dodatków pomocniczych wynosi 1:1... Ale aby składniki ściągające działały skutecznie, musisz użyć wody.

GOST określa surowe wymagania dotyczące czystości używanej cieczy. Jednak w rzeczywistej produkcji betonu drzewnego często pobierają wodę odpowiednią do potrzeb technicznych. Normalne wiązanie cementu wymaga podgrzania do +15 stopni... Jeśli temperatura wody spadnie do 7-8 stopni Celsjusza, reakcje chemiczne zachodzą znacznie wolniej. Proporcje składników dobiera się tak, aby zapewnić niezbędną wytrzymałość i gęstość betonu drzewnego.

Produkty Arbolite można wzmocnić stalowymi siatkami i prętami. Najważniejsze, że są zgodne z normami branżowymi.

Norma wymaga od producentów badania przygotowanej mieszanki dwa razy w ciągu zmiany lub częściej pod kątem zgodności z następującymi wskaźnikami:

- gęstość;

- łatwość stylizacji;

- skłonność do rozwarstwiania;

- liczba i wielkość pustych przestrzeni oddzielających ziarna.

Testy przeprowadzane są w specjalnym laboratorium. Przeprowadza się ją dla każdej partii mieszanki po 7 i 28 dniach po utwardzeniu. Mrozoodporność należy określić zarówno dla warstwy dekoracyjnej, jak i nośnej.

Aby poznać przewodność cieplną, mierzą ją na próbkach dobranych według specjalnego algorytmu. Oznaczanie wilgotności przeprowadza się na próbkach pobranych z gotowych bloków kamiennych.

Niezbędny sprzęt

Tylko w przypadku spełnienia wszystkich wymagań GOST możliwe jest uruchomienie produkcji określonej marki betonu drzewnego. Ale aby zapewnić ścisłą zgodność ze standardami i uwolnić wymaganą ilość mieszanki, a następnie ją zablokować, pomaga tylko specjalny sprzęt. Zrębki są dzielone na części za pomocą szlifierek przemysłowych. Ponadto wraz z innymi komponentami wchodzi do urządzenia, które miesza roztwór.

Będziesz także potrzebował:

- Aparatura do dozowania i formowania drewnianych bloków betonowych;

- stół wibracyjny, który zapewni im niezbędne cechy;

- urządzenia do suszenia frytek i gotowanych bloków;

- bunkry, w których układany jest piasek i cement;

- linie dostarczające surowce.

Nie powinieneś używać domowych urządzeń, jeśli planujesz produkować duże partie betonu drzewnego. Nie są wystarczająco wydajne, bo spada rentowność przedsiębiorstwa.

Warto wziąć pod uwagę cechy każdego rodzaju sprzętu. Urządzenia do cięcia wiórów posiadają specjalny bęben z „nożami” wykonanymi z wysokiej jakości stali narzędziowej. Dodatkowo bęben wyposażony jest w młotki, które umożliwiają automatyzację podawania surowca do późniejszego kruszenia.

Aby surowiec mógł przejść do środka, bęben jest perforowany, otoczony jest kilkoma. Większy (zewnętrzny) bęben o tym samym kształcie, który zapobiega rozsypywaniu się gruzu.Zwykle urządzenie montuje się na ramach z trójfazowymi silnikami elektrycznymi. Po rozłupaniu zrębki trafiają do suszarni. To właśnie jakość tego urządzenia wpływa przede wszystkim na doskonałość gotowego produktu..

Suszarka wykonana jest również w formie podwójnego bębna, jej średnica wynosi około 2 m. Bęben zewnętrzny jest perforowany, co umożliwia doprowadzenie ciepłego powietrza. Jest zasilany za pomocą rury azbestowej lub elastycznego węża ognioodpornego. Skręcenie bębna wewnętrznego umożliwia mieszanie wiórów i zapobiega zapaleniu się surowca. Wysokiej jakości suszenie będzie w stanie doprowadzić 90 lub 100 bloków do pożądanego stanu w 8 godzin... Dokładna wartość zależy nie tylko od jego mocy, ale także od gabarytów obrabianych struktur.

Mieszadło to duża cylindryczna kadź. Wszystkie potrzebne surowce są ładowane z boku, a zmieszana kompozycja wychodzi z dołu. Zazwyczaj silniki elektryczne i ich przekładnie znajdują się na górze mieszalnika zaprawy. Silniki te są wyposażone w zespoły łopatek. Pojemność zbiornika określa dzienna wydajność linii. Produkcja miniaturowa wytwarza nie więcej niż 1000 wzorów na zmianę dzienną, podczas gdy wykorzystywane są kadzie o pojemności 5 metrów sześciennych. m.

Technologia produkcji

Aby własnoręcznie przygotować drewniane bloczki betonowe do prywatnego domu, musisz użyć 1 części wiórów i 2 części trocin (chociaż w niektórych przypadkach preferowany jest stosunek 1: 1). Okresowo wszystko to jest odpowiednio suszone. Są trzymane na zewnątrz przez 3 lub 4 miesiące. Okresowo posiekane drewno jest traktowane wapnem, odwracane. Zwykle 1 metr sześcienny. m. zrębki zużywają około 200 litrów wapna w stężeniu 15%.

Kolejny etap wykonywania drewnianych bloczków betonowych w domu polega na mieszaniu zrębków z:

- Cement portlandzki;

- wapno gaszone;

- chlorek potasu;

- płynne szkło.

Najlepiej zrobić w domu bloki o wymiarach 25x25x50 cm.... To właśnie te wymiary są optymalne zarówno dla budownictwa mieszkaniowego, jak i przemysłowego.

Zagęszczanie zaprawy wymaga użycia pras wibracyjnych lub ręcznych ubijaków. Jeśli nie jest wymagana duża liczba części, można użyć miniaturowej maszyny. Specjalne kształty pomagają ustalić dokładny rozmiar gotowego produktu.

Formowanie płyt

Możesz wykonać monolityczny beton drzewny, ręcznie wlewając przygotowaną mieszankę do tej formy. Jeśli doda się szkło wodne, gotowy produkt stanie się twardszy, ale jednocześnie wzrośnie jego kruchość. Wskazane jest, aby ugniatać składniki sekwencyjnie, a nie wszystkie razem. Wtedy mniejsze jest niebezpieczeństwo grudek. Uzyskanie lekkiej konstrukcji jest bardzo proste - wystarczy włożyć do formy drewniany klocek.

Konieczne jest utrzymanie przedmiotu obrabianego w formie przez co najmniej 24 godziny... Następnie rozpoczyna się suszenie powietrzem pod baldachimem. Czas schnięcia determinowany jest temperaturą powietrza, a jeśli jest bardzo niska, czasami zajmuje 14 dni. A kolejne nawodnienie w 15 stopniach trwa 10 dni. Na tym etapie blok jest trzymany pod folią.

Aby płyta betonowo-drewniana trwała dłużej, nie należy jej schładzać do ujemnej temperatury. Beton drzewny niemal nieuchronnie wysycha w upalny letni dzień. Można tego jednak uniknąć, stosując okresowe spryskiwanie wodą. Najbezpieczniejszą metodą jest obróbka w pełni kontrolowanych warunkach w komorze suszarniczej. Pożądane parametry - grzanie do 40 stopni przy wilgotności powietrza od 50 do 60%.

Aby uzyskać informacje o tym, jak własnoręcznie wykonać drewniane bloczki betonowe, zobacz następny film.

Komentarz został wysłany pomyślnie.