Sprzęt do produkcji bloczków z drewna betonowego

Za pomocą specjalnego sprzętu realizowana jest produkcja arbobloków, które mają doskonałe właściwości termoizolacyjne i wystarczające właściwości wytrzymałościowe. Zapewnia to specjalna technologia produkcji. Do formowania materiałów budowlanych używa się cementu i wiórów drzewnych, które poddawane są specyficznej obróbce.

Co to jest drewno-beton?

Arbolit (bloki drewniane, beton drzewny) to postępowy materiał budowlany otrzymywany przez mieszanie i prasowanie zrębków (wiórów) i zaprawy cementowej. Zdaniem ekspertów może śmiało konkurować z cegłami. Ale jednocześnie beton drzewny jest znacznie tańszy pod względem kosztów.

Zrębki są podstawą bloków drewna. Surowe wymagania stawiane są jego parametrom i objętości – te dwie właściwości mają ogromny wpływ na jakość produktu końcowego i jego marki. Ponadto istnieją zakłady produkujące drewno-beton, które wykorzystują łodygi bawełny, słomę ryżową lub korę drzew.

Składnikiem wiążącym jest cement portlandzki klasy M300 lub wyższej. Jej różnorodność ma wpływ na stabilność gotowego produktu, a tym samym na jego etykietowanie.

W celu zwiększenia wydajności syntezy składników roztworu domieszane są do niego specjalistyczne dodatki, które zapewniają szybkie utwardzanie i tak dalej. Większość z nich to wodny roztwór krzemianów sodu lub potasu (szkło wodne), chlorku glinu (chlorku glinu).

Niezbędny sprzęt do produkcji

Do wykonania bloczków z drewna betonowego w domu potrzebne będą trzy rodzaje sprzętu: kruszywo do kruszenia zrębków, betoniarka lub betoniarka oraz maszyna do formowania bloczków drewnianych. Jednak główny materiał - chipy, można kupić u innych producentów, w tym przypadku proces technologiczny stanie się znacznie prostszy.

Na rynku istnieje dość szeroka gama sprzętu do produkcji arbobloków - od małych jednostek przeznaczonych specjalnie do produkcji na małą skalę po pełnoprawne linie produkcyjne zawierające kilka rodzajów sprzętu.

Frezy do wiórów

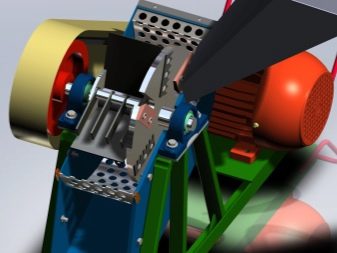

Urządzenie do wytwarzania zrębków nazywa się frezem do zrębków. Jest to rębak bębnowy lub tarczowy, który może rozdrabniać posiekane drewno i krzaki na wióry, które pozostają po wycięciu lasu.

Kompletacja prawie wszystkich zespołów jest identyczna, składają się z kosza przyjęciowego, silnika elektrycznego, noży łamaczy, wirnika oraz części korpusu maszyny.

Instalacje dyskowe wyróżniają się stosunkowo małymi wymiarami i niższym kosztem, natomiast rębaki bębnowe mają zwiększoną wydajność, co czyni je popularnymi w warunkach produkcji dużych serii produktów.

Agregaty tarczowe pozwalają na obróbkę drzew o wielkości do trzech metrów. Zaletą tego typu kruszyw jest najmniejsza ilość dużych elementów na wyjściu – ponad 90% zrębków ma wymaganą konfigurację i wymiary, duże cząstki są ponownie przetwarzane. Jest to idealny wybór sprzętu do produkcji małoseryjnej.

Maszyna

Taki sprzęt można śmiało nazwać półprofesjonalnym. Z reguły kupowany jest w celu wykonania arbobloków w budownictwie prywatnym na zamówienie lub na sprzedaż. Jest łatwy w obsłudze, nie wymaga dużego profesjonalizmu, co wiąże się głównie z zapewnieniem zasad bezpieczeństwa.

Jednostki przemysłowe można symbolicznie podzielić na trzy kluczowe grupy:

- maszyny ręczne;

- jednostki z prasą wibracyjną i podajnikiem bunkrowym;

- złożone zespoły łączone, które łączą odbiornik z masą początkową, prasę wibracyjną i statyczną odlewarkę, która utrzymuje gęstość roztworu betonu drzewnego aż do ostatecznego utwardzenia bloku drewna w gotowy produkt.

Betoniarka

Zwykła mieszarka z płaskimi ostrzami nie nadaje się do mieszania zaprawy do betonu drzewnego. Wszystko tłumaczy się tym, że mieszanina jest w połowie sucha, nie pełza, ale może odpocząć na zjeżdżalni; ostrze po prostu prowadzi je z jednego rogu zbiornika do drugiego rogu, a nie wszystkie wióry są pokryte ciastem cementowym.

Przy betoniarce SAB-400 w konstrukcji znajdują się specjalne "pługi" - noże, które tną mieszankę i uzyskuje się efektywne (i co najważniejsze szybkie) mieszanie. Szybkość ma kluczowe znaczenie, ponieważ cement nie powinien mieć czasu na związanie, dopóki nie pokryje całego pokruszonego materiału.

Betoniarka

W procesie produkcji arbobloków z reguły stosuje się od czasu do czasu mieszadła impulsowe - miksery budowlane. Na dużych liniach, gdzie produkcja materiałów budowlanych odbywa się w dużych partiach, instalowane są urządzenia o charakterze ciągłym. Wychodząc naprzeciw potrzebom niezbyt dużych branż, w większości przypadków stosuje się zwykłe betoniarki, które mają następujące cechy strukturalne:

- to duże pojemniki z bocznym załadunkiem składników i dolnym rozładunkiem przygotowanego roztworu;

- mieszalnik wyposażony jest w silnik elektryczny z przekładnią o maksymalnej mocy 6 kW;

- Do mieszania składników betonu drzewnego używa się specjalistycznych brzeszczotów.

Objętość mieszalnika jest obliczana na podstawie dziennego zapotrzebowania na materiały w celu ustalenia efektywnego procesu technologicznego.

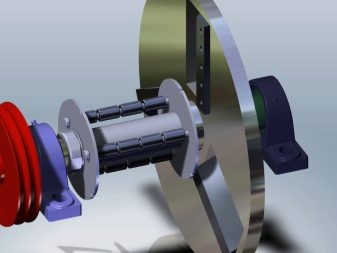

Wibroprasa

Powierzchnia stołu wibracyjnego (wibroprasy) zależy również od wielkości dozownika formierskiego. Maszyna wibrokompresyjna to metalowy stół proporcjonalny do wielkości dozownika, który jest wyposażony w sprężyny i jest dopasowany do łoża (głównego stołu ciężkiego). Na łożu zainstalowany jest trójfazowy silnik elektryczny do 1,5 kW, na którego osi znajduje się mimośród (obciążenie, którego środek ciężkości jest przesunięty). Po połączeniu tego ostatniego zachodzą regularne procesy wibracyjne górnej części stołu. Czynności te są wymagane dla optymalnego skurczu w formach kompozycji bloczków drewniano-betonowych oraz eliminacji uszkodzeń mechanicznych i zewnętrznych bloczków po wyjęciu formy.

Formularze

Matryca (forma, panele dociskowe) do produkcji bloków ma na celu nadanie produktowi określonych wymiarów i konfiguracji. W szczególności zależy to od tego, jak dokładny będzie kształt bloku.

Matryca ma kształt prostokąta z pustym konturem wewnątrz, w którym wypełnione jest rozwiązanie. Ta forma zapewnia zdejmowaną pokrywę i spód. Forma posiada specjalistyczne uchwyty wzdłuż krawędzi. Wewnątrz posiada specjalną powłokę mającą na celu ułatwienie wyjmowania uformowanego bloku.

Zasadniczo na wewnętrzną powłokę stosuje się gładki sztuczny materiał, może to być folia polietylenowa, linoleum lub inne podobne materiały.

Suszarki

Gotowe arbobloki, które są odpowiednio sprasowane wraz z wykrojnikami trafiają do wyspecjalizowanego pomieszczenia.W nim ściśle kontrolowany jest poziom wilgotności powietrza, co umożliwia stworzenie optymalnych warunków do suszenia materiału.

Bloki są koniecznie ułożone na paletach i uwolnione od matryc. Optymalizuje to dostęp mas powietrza do materiału, co pozytywnie wpływa na jego właściwości.

Adhezja roztworu z reguły następuje po dwóch dniach. Zdolność projektową materiału budowlanego uzyskuje się dopiero po 18-28 dniach... Przez cały ten czas drewno-beton musi znajdować się w środowisku o wymaganej wilgotności i stabilnej temperaturze.

W produkcji domowej z reguły prasowana partia arbobloków jest układana w zaciemnionym miejscu, pokryta folią polietylenową i ochronną markizą z tkaniny. Po 2-3 dniach bloki są przenoszone do pomieszczenia i układane w jednej warstwie na kamiennej posadzce. Po 7 dniach klocki można układać w paczkach.

Jak wybrać sprzęt?

Do tworzenia drewnianych klocków potrzebne będą 3 rodzaje maszyn: do produkcji zrębków, do robienia zaprawy i do prasowania. Są produkowane zarówno w Rosji, jak i za granicą. Między innymi poszczególnym rzemieślnikom udaje się montować sprzęt własnymi rękami (z reguły samodzielnie montują wibroprasy).

Kruszarki

Rozdrabniacze są mobilne i stacjonarne, tarczowe i bębnowe. Napędy dyskowe różnią się między sobą zasadą działania.

Świetnie, jeśli instalacja jest wyposażona w mechaniczny podajnik surowców - znacznie uprości to pracę.

Betoniarka

Idealne do tego celu jest standardowe mieszadło. W przypadku wydajności przemysłowej, nawet w granicach mini-zakładu, wymagana jest pojemność zbiornika 150 litrów lub więcej.

Komora suszenia

Możesz przyspieszyć proces suszenia kupując specjalistyczną kamerę suszarniczą (głównie na podczerwień). Przy zakupie takiego sprzętu należy zwrócić uwagę na parametry zużycia mocy i energii, a także możliwość dostosowania poziomu temperatury i szybkości suszenia. W komorze suszenia bloczki wyschną i będą gotowe do użycia w ciągu 12 godzin – prawie 30 razy szybciejniż bez specjalnego wyposażenia.

W przypadku produkcji przemysłowej wysoka prędkość jest uważana za dość istotny wskaźnik, który bezpośrednio wpływa na dochód.

Jak zrobić maszynę własnymi rękami?

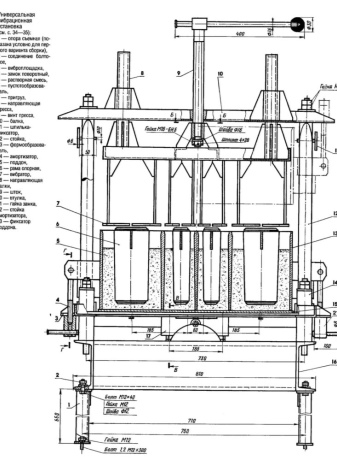

Do montażu domowej maszyny wibracyjnej wymagane są rysunki i te materiały (wszystkie wymiary są przybliżone):

- silnik wibracyjny;

- spawacz;

- sprężyny - 4 szt.;

- blacha stalowa 0,3x75x120 cm;

- rura profilowana 0,2x2x4 cm - 6 m (na nogi), 2,4 m (na podstawie pod osłoną);

- żelazny narożnik 0,2x4 cm - 4 m;

- śruby (do mocowania silnika);

- specjalna farba (w celu ochrony urządzenia przed rdzą);

- pierścienie stalowe - 4 szt. (średnica powinna odpowiadać średnicy sprężyn lub być nieco większa).

Procedura montażu stołu wibracyjnego jest dość prosta.

- Tniemy materiał na wymagane elementy.

- Rurę pod nogami dzielimy na 4 identyczne części po 75 cm każda.

- Dzielimy rurę do ramy w następujący sposób: 2 części po 60 cm i 4 części po 30 cm.

- Podziel narożnik na 4 elementy, długość powinna pokrywać się z długością boków blachy żelaznej pod blatem.

- Prace spawalnicze: montaż szkieletu do mocowania silnika do pokrywy. Spawamy czworokąt z dwóch 30- i dwóch 60-centymetrowych kawałków. W jego środku zostaną zespawane jeszcze 2 krótkie elementy w pewnej odległości od siebie. Odległość ta powinna być równa odległości między punktami mocowania silnika. Otwory do mocowania wiercone są w określonych punktach w środkowych sekcjach.

- W rogach blachy żelaznej spawamy pierścienie, w które będą wkręcane sprężyny.

- Teraz spawamy nogę podporową z nogami. Aby to zrobić, weź kawałki rogu i rury. Ułóż rogi w taki sposób, aby ich krawędzie były skierowane do góry i na zewnątrz od wewnątrz konstrukcji.

- Spawana rama silnika jest mocowana za pomocą wkrętów samogwintujących lub jest gotowana do blatu stołu.

- Sprężyny kładziemy na stojaku podtrzymującym w rogach.Blat stołu kładziemy na stelażu tak, aby sprężyny pasowały do nich komórek. Mocujemy silnik na dole. Nie ma potrzeby dopinania sprężyn, gdyż masa osłony z silnikiem trzyma je pewnie we właściwym miejscu.

Gotowe urządzenie można pomalować.

Przegląd urządzeń do produkcji bloczków z betonu z drewna znajduje się w następnym filmie.

Komentarz został wysłany pomyślnie.